La “resolución” es un valor que a menudo se discute pero que rara vez se entiende en el mundo de la impresión 3D. ¿Cómo influyen la resolución XY y Z en la calidad de sus impresiones en 3D? ¿Cuál es el tamaño mínimo de la función y qué altura de capa debe elegir?

En esta guía completa, aprenderá cómo la resolución afecta sus impresiones 3D y cómo difiere entre las impresoras SLA, FDM e DLP.

Resolución vs. tamaño mínimo de característica

La tecnología ha estado en una guerra sobre la resolución durante décadas. Las televisoras recientemente cuadruplicaron los conteos de píxeles de HD a 4K y están listos para volver a hacerlo pronto a 8K. Los teléfonos celulares, tabletas y todo lo que tenga pantalla tendrán su resolución como la ventaja en la hoja de especificaciones, siempre que sea algo de lo que alardear. Pero esto no es nada nuevo. Se han librado guerras de resolución desde que la tecnología digital se hizo popular, y la industria de la impresión fue uno de los primeros campos de batalla.

Si estuvo en los años 80 y 90, recuerda que Canon, Brother, HP, Epson y Lexmark (entre otros) lucharon por la velocidad y resolución de impresión. Lo que comenzó en 100×100 puntos por pulgada (DPI) rápidamente escalado a 300×300, luego 600×600, y finalmente el estándar actual de la industria de 1200×1200 DPI. En aquel entonces, el significado de estos valores era claramente comprensible; incluso las unidades tienen perfecto sentido. Desafortunadamente, las cosas se vuelven más complicadas cuando agrega otra dimensión a la impresión.

Resolución e impresión 3D

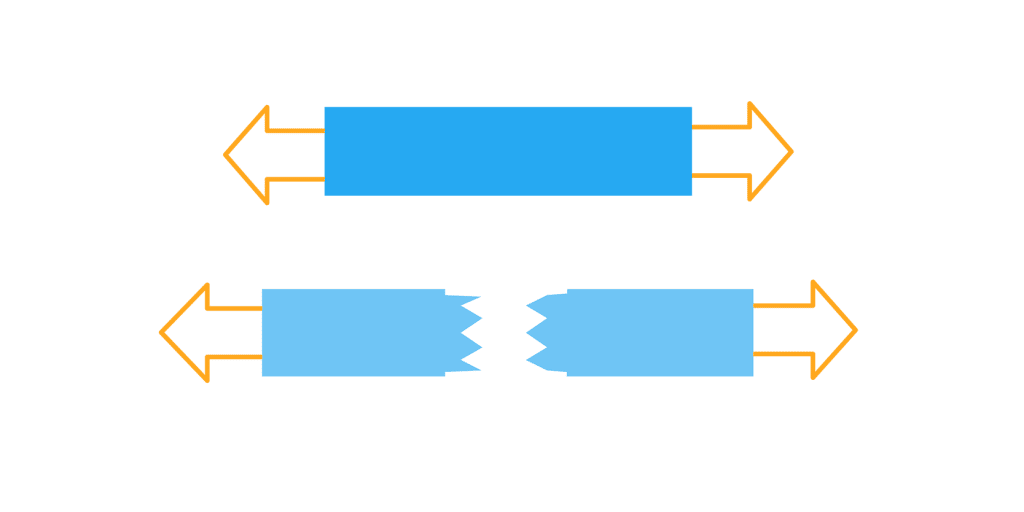

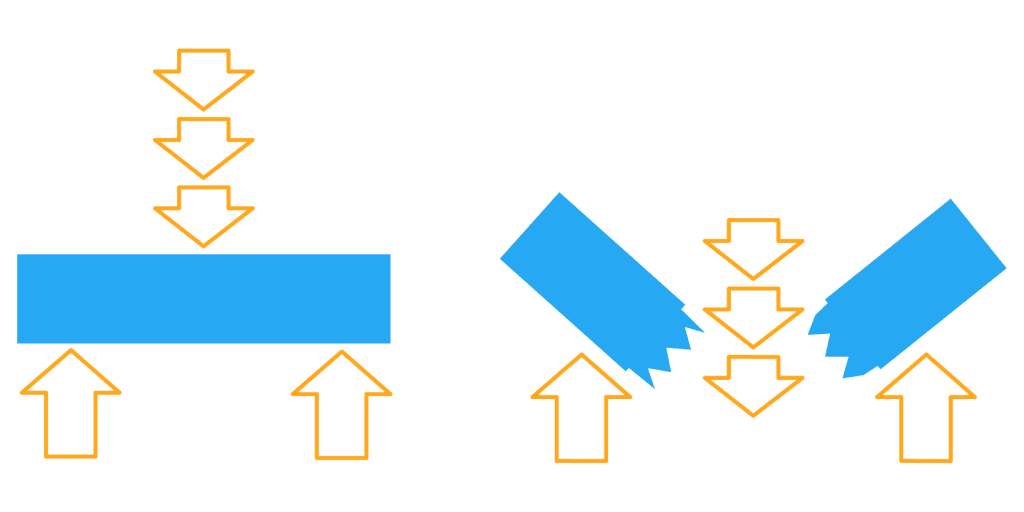

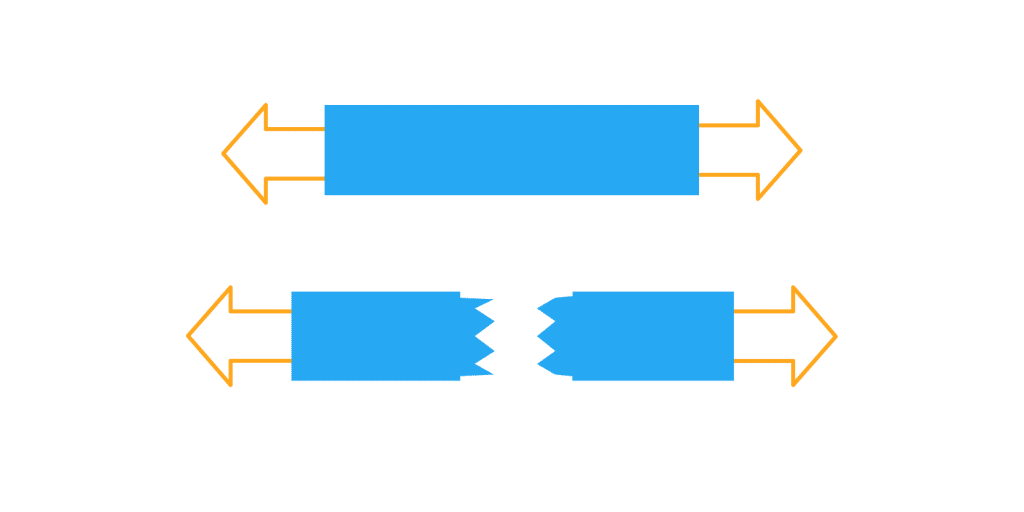

En la impresión 3D hay tres dimensiones a considerar: las dos dimensiones planas 2D (X e Y) y la dimensión Z que lo convierte en impresión 3D. Como las dimensiones planas y Z se controlan generalmente a través de mecanismos muy diferentes, sus resoluciones van a ser diferentes y deben tratarse por separado. Como resultado, hay mucha confusión sobre lo que significa el término “resolución” en la impresión 3D y qué nivel de calidad de impresión esperar.

Impresión de alta resolución

¿Cuál es la resolución de una impresora 3D? No hay una respuesta de un número. Dado que imprimen en 3 dimensiones, deberá tener en cuenta al menos dos números: el tamaño mínimo de la característica del plano XY y la resolución del eje Z (altura de la capa). La resolución del eje Z se determina fácilmente y, por lo tanto, se informa ampliamente a pesar de que está menos relacionada con la calidad de impresión. La resolución XY (tamaño mínimo de característica) más importante se mide a través de imágenes microscópicas y, por lo tanto, no siempre se encuentra en las hojas de especificaciones. Prácticamente, significa que debe elegir una impresora que funcione bien en ambas categorías, como lo hace el Form 2.

SLA vs. FDM

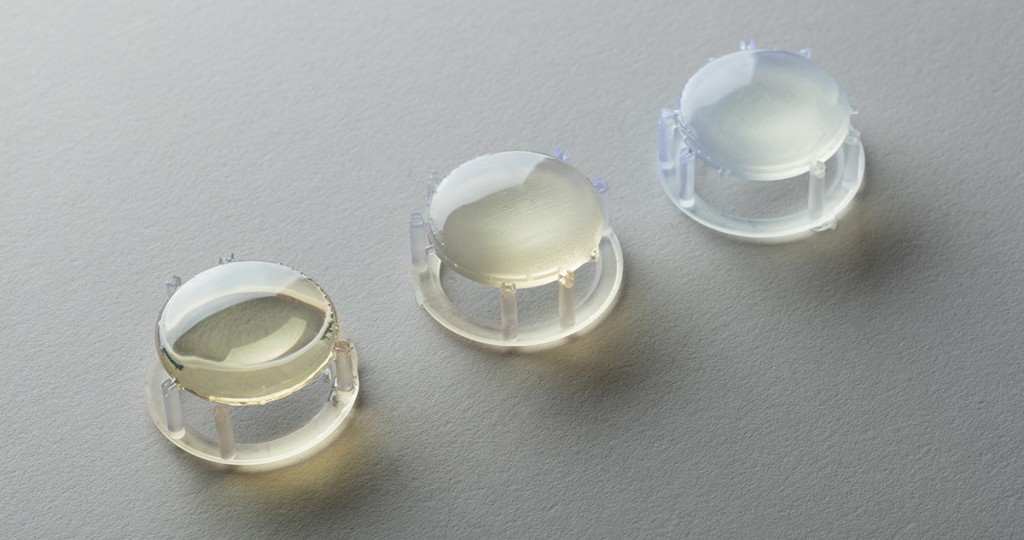

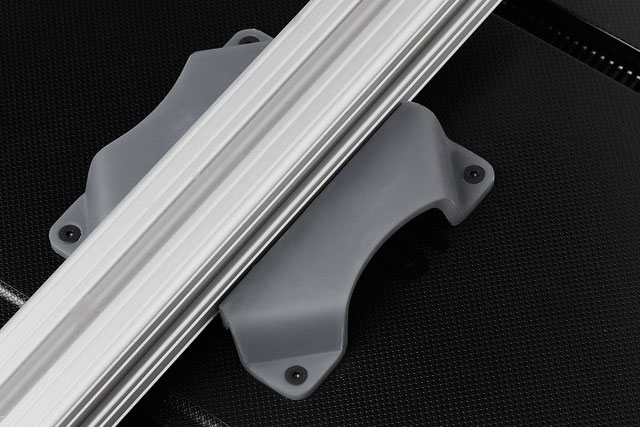

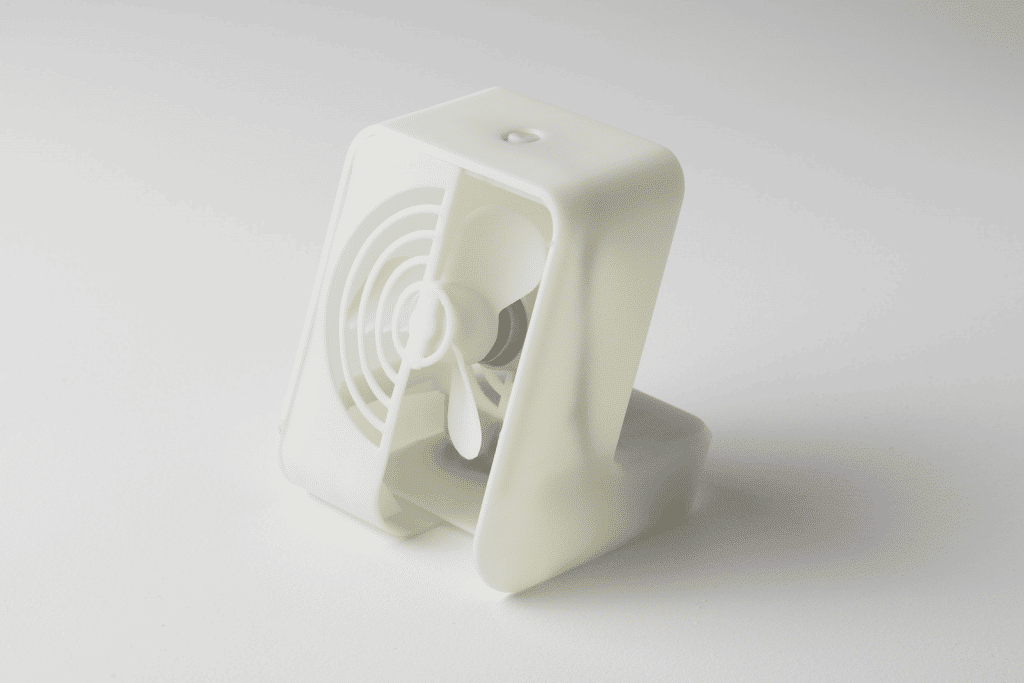

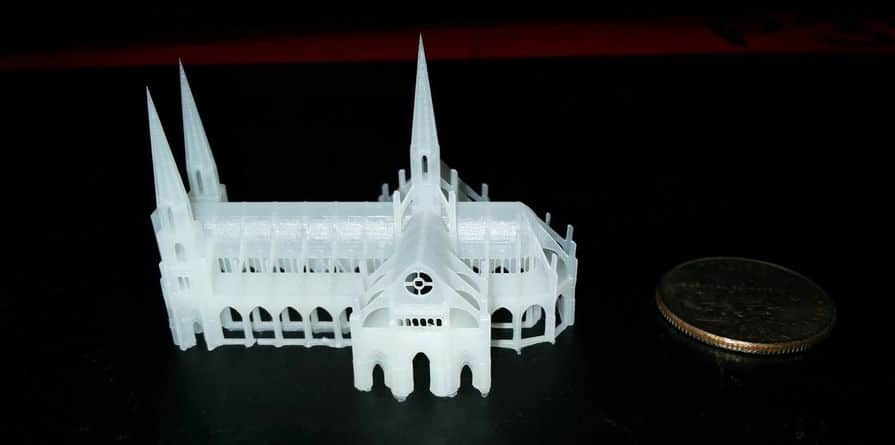

Mucho ha cambiado desde que las primeras impresoras 3D de escritorio estuvieron disponibles para el público. Ahora las impresoras 3D Stereolithography (SLA), como el Form 2, compiten por los mismos espacios en el escritorio que las impresoras FDM. Una de las principales ventajas que las impresoras SLA tienen sobre sus primos de fusión plástica es la calidad de impresión: las impresoras SLA producen impresiones mucho más suaves y detalladas. Mientras que las impresoras SLA generalmente también pueden alcanzar alturas de capa significativamente más pequeñas, la razón de la calidad de impresión mejorada radica en su resolución XY mucho más alta.

Las impresoras SLA producen impresiones mucho más suaves y detalladas.

A diferencia de las impresoras FDM, el tamaño mínimo de las características en el plano XY en las impresoras SLA no está limitado por la dinámica de flujo de plástico fundido, sino más bien por la óptica y la cinética de polimerización radical. Si bien las matemáticas son complicadas (y están fuera del alcance de esta publicación), esto se debe a lo siguiente: las características en las impresiones de SLA pueden ser aproximadamente tan pequeñas como el diámetro de sus puntos de láser. Y las esos puntos de láser pueden ser realmente pequeños, especialmente en comparación con las boquillas de la extrusora.

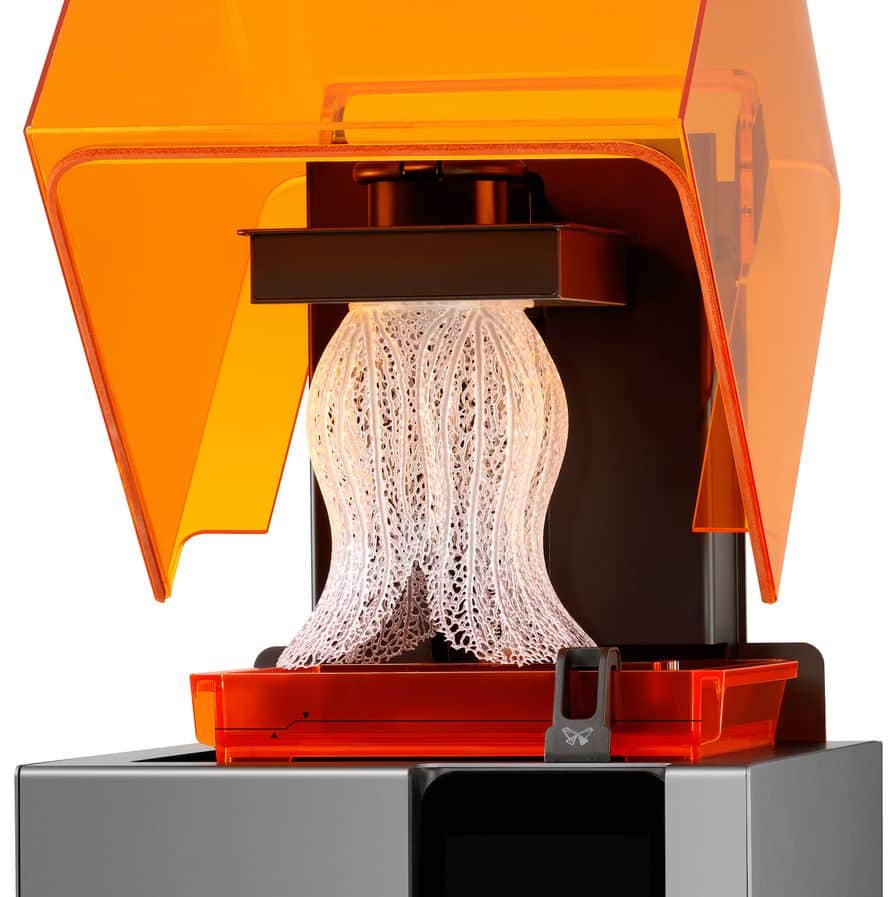

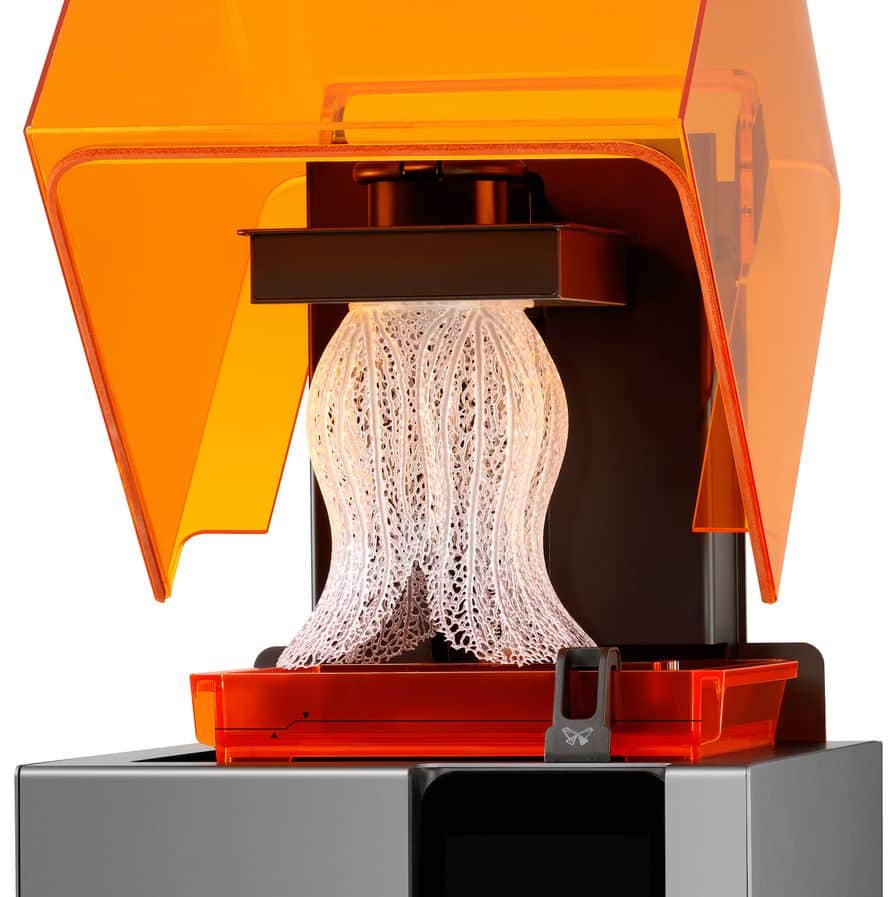

Láser vs DLP

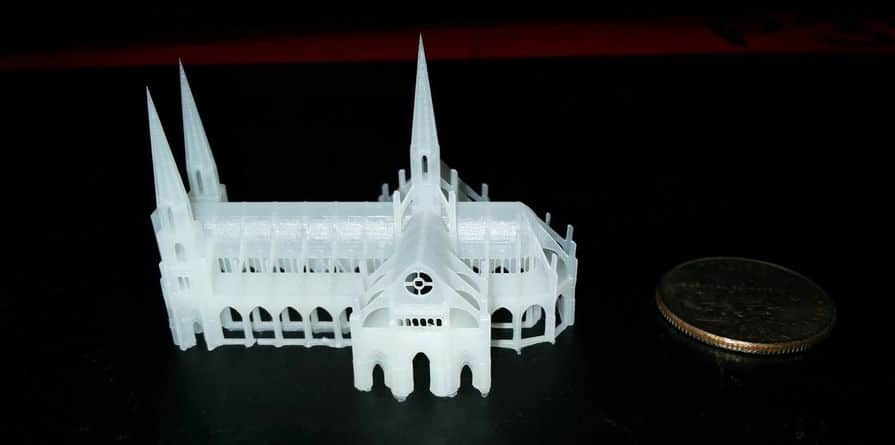

Dentro de SLA, hay dos tipos principales de sistemas de imágenes, basados en láser y DLP. A diferencia de las impresoras DLP, que tienen una matriz fija de píxeles en relación con el área de construcción, los dispositivos basados en láser pueden enfocar el rayo láser en cualquier coordenada XY. Esto significa que las máquinas basadas en láser, con ópticas de alta calidad, pueden reproducir con mayor precisión la superficie de una pieza, incluso cuando el tamaño del punto del láser es mayor que el tamaño del píxel DLP. Cualquiera que sea la impresora que elijas, debería ser capaz de capturar los detalles más finos de tus creaciones, desde modelos de prueba de estrés hasta bustos fotorrealistas de líderes famosos. La impresora 3D de alta resolución correcta, dará vida a sus diseños.

Comprender la resolución XY

En el mundo de la impresión 3D, ningún factor influye en la calidad de impresión más que en la resolución XY. A menudo se discute pero rara vez se entiende, la resolución XY (también llamada resolución horizontal) es el movimiento más pequeño que el láser o extrusor de una impresora puede hacer dentro de una sola capa. Cuanto menor sea el número, mejores serán los detalles. Sin embargo, este número no siempre se incluye en las hojas de especificaciones, y cuando lo es, el valor publicado no siempre es exacto. Para conocer realmente la resolución XY de una impresora, es importante comprender la ciencia detrás del número.

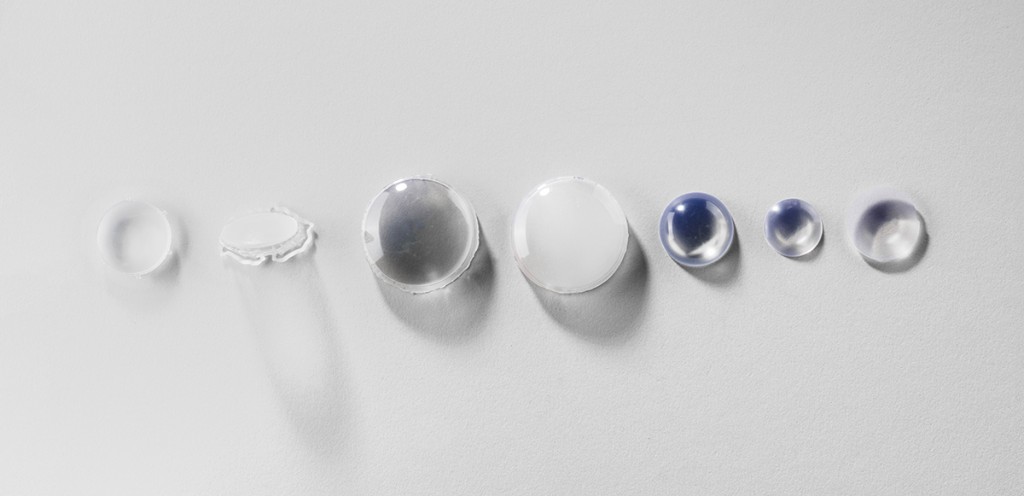

Prácticamente, ¿cómo afecta la resolución XY a sus impresiones en 3D? Para averiguarlo, decidimos probar la impresora 3D Form 2 SLA. La Form 2 tiene un tamaño de punto de láser de 140 micras (FWHM), que debería permitirle imprimir detalles finos en el plano XY. Lo probamos para ver si esta resolución ideal es cierta.

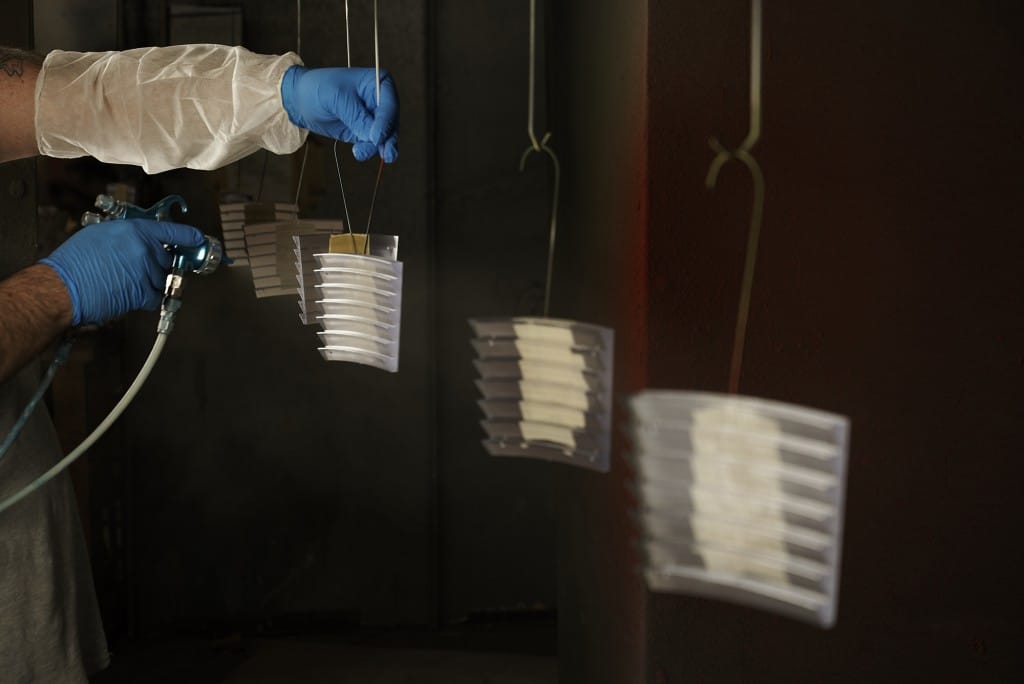

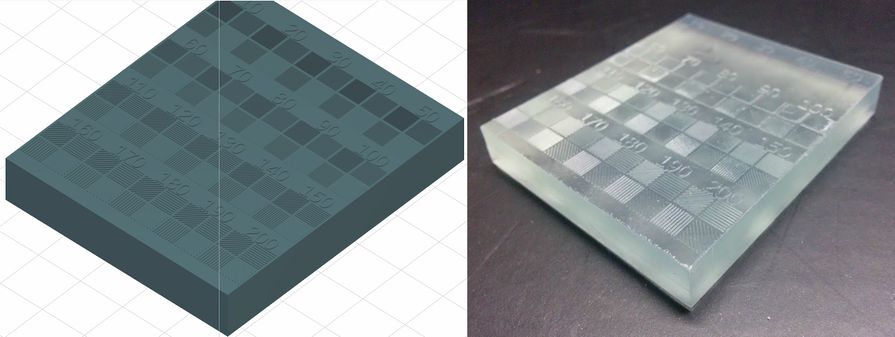

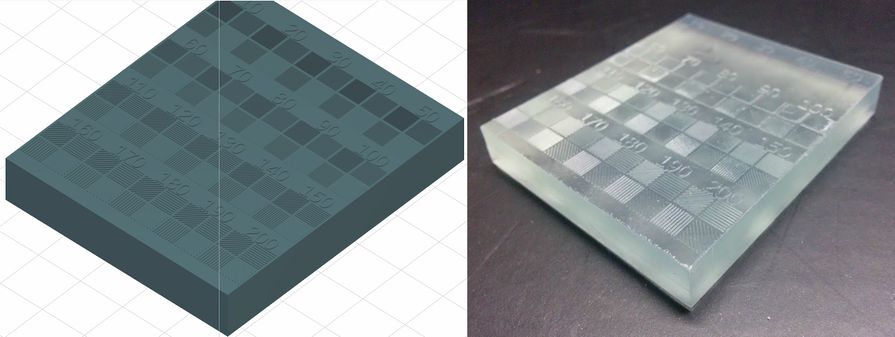

Diseñando un modelo de prueba

Primero, diseñamos e imprimimos un modelo para probar el tamaño mínimo de la función en el plano XY. El modelo es un bloque rectangular con líneas de diferentes anchuras en direcciones horizontales, verticales y diagonales para evitar el sesgo direccional. Los anchos de línea van de 10 a 200 micrones en pasos de 10 micrones y tienen una altura de 200 micrones, lo que equivale a dos capas cuando se imprimen con una resolución Z de 100 micrones. El modelo se imprimió en Resina transparente, se lavó dos veces en un baño IPA y se curó posteriormente durante 30 minutos.

Analizando el Modelo

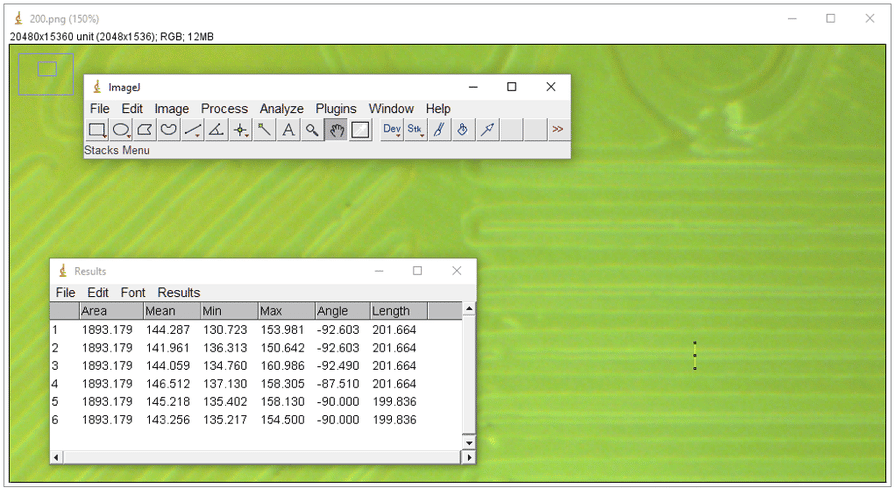

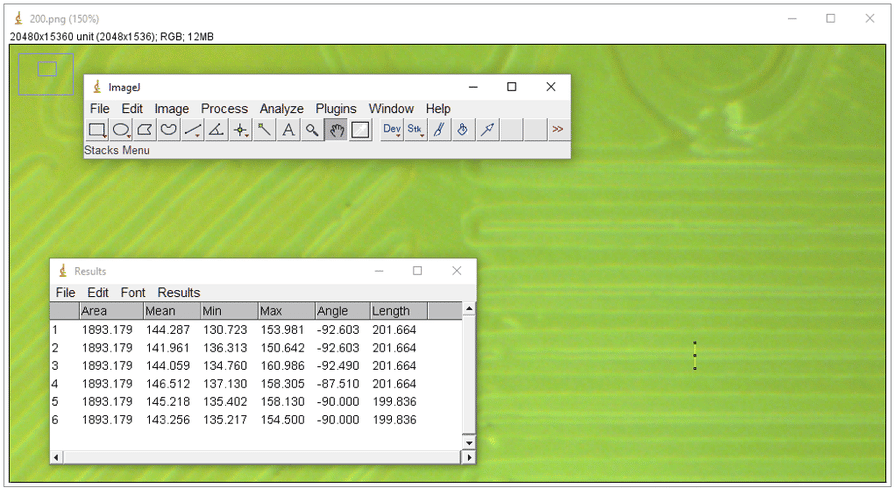

Después del post-curado, colocamos el modelo bajo un microscopio y tomamos fotografías de alta resolución para su análisis. Usando ImageJ

, el software gratuito de análisis de imágenes del NIH, primero escalamos los píxeles de las imágenes y luego medimos el ancho real de las líneas impresas. Recopilamos más de 50 puntos de datos por ancho de línea para eliminar los errores de medición y la variabilidad. En total, imprimimos y analizamos tres modelos en dos impresoras diferentes.

Comprender los resultados

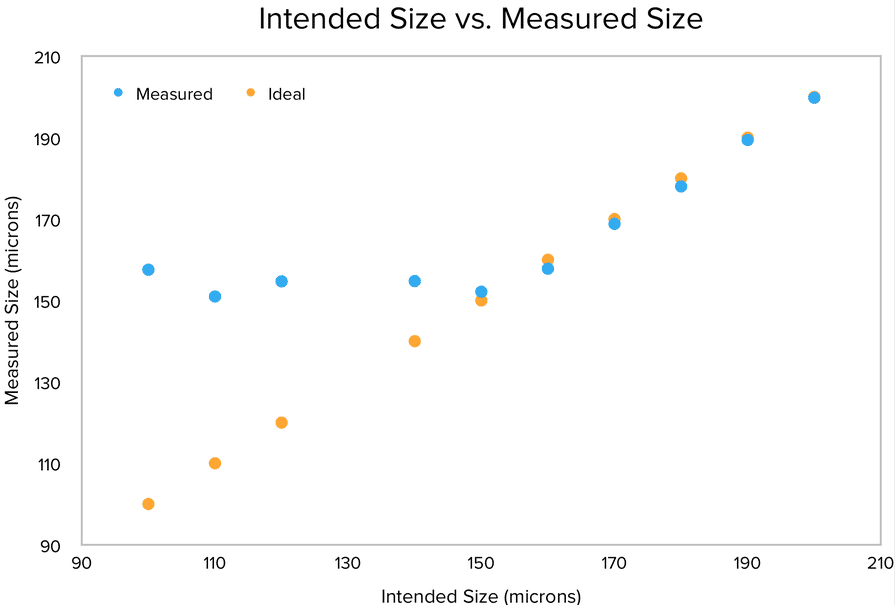

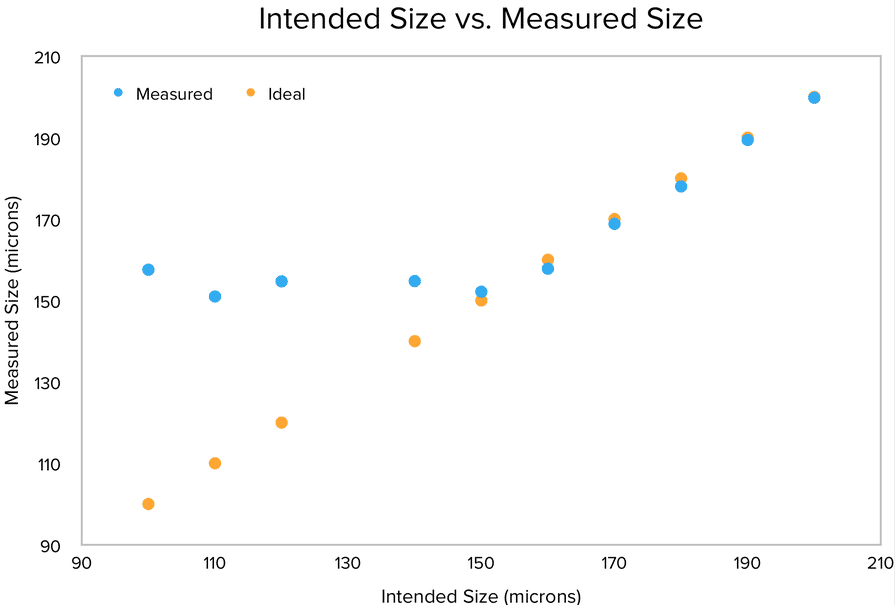

A medida que el ancho de línea de la impresión disminuye de 200 a 150 micrones, los valores ideales se encuentran dentro del intervalo de confianza del 95% del valor medido. Como los anchos de línea previstos son menores de 150 micrones, el intervalo medido comienza a desviarse significativamente del ideal. Esto significa que la impresora puede producir de manera confiable características XY tan pequeñas como 150 micrones, aproximadamente del tamaño de un cabello humano.

El tamaño mínimo de característica de la Form 2 en el plano XY es de aproximadamente 150 micrones, solo 10 micras más que su láser de 140 micras.

Según nuestras mediciones, el tamaño mínimo de la característica de la Form 2 en el plano XY es de aproximadamente 150 micrones, que es solo 10 micrones más grande que su láser de 140 micrones. El tamaño mínimo de la característica nunca puede ser más pequeño que el tamaño del punto del láser, y hay muchos factores que afectan este valor: refracción del láser, contaminantes microscópicos, química de la resina y mucho más. Teniendo en cuenta el ecosistema completo de la impresora, una diferencia de 10 micrones es nominal. No todas las resoluciones publicadas de las impresoras 3D son ciertas, por lo que es una buena idea hacer muchas investigaciones antes de elegir la que sea adecuada para su proyecto.

Si su trabajo requiere impresiones con detalles intrincados, busque una impresora con una resolución XY respaldada por datos mensurables, no solo un número.

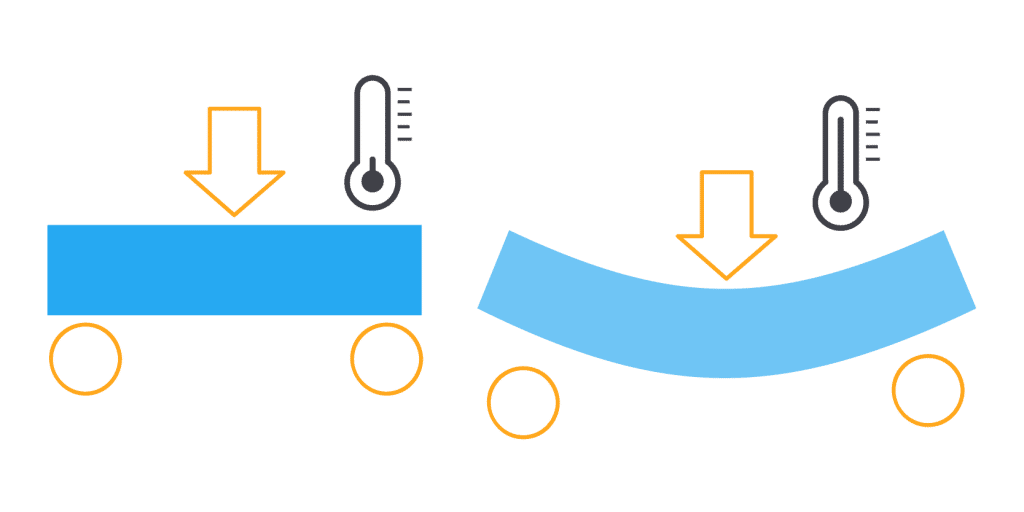

Comprender la resolución Z

Cuando lea las hojas de especificaciones de la impresora 3D, verá un valor más que ningún otro: resolución Z. También conocida como altura de capa, la resolución Z fue la primera diferenciación numérica importante entre las primeras impresoras 3D. Las primeras máquinas lucharon para romper la barrera de 1 mm, pero ahora las alturas de las capas en las impresoras FDM pueden ser inferiores a 0.1 mm de espesor, mientras que las máquinas SLA son aún más precisas.

Actualmente, la impresora Form 2 SLA 3D admite alturas de capa de 100 y 50 micrones en todas las resinas. Las resinas Clear, White y Castable pueden alcanzar resoluciones Z de hasta 25 micrones. Esta selección de alturas de capa le brinda el equilibrio ideal de velocidad y resolución. La pregunta principal es: ¿cuál es la mejor altura de capa para su impresión?

¿Son las alturas de capa más pequeñas siempre mejores?

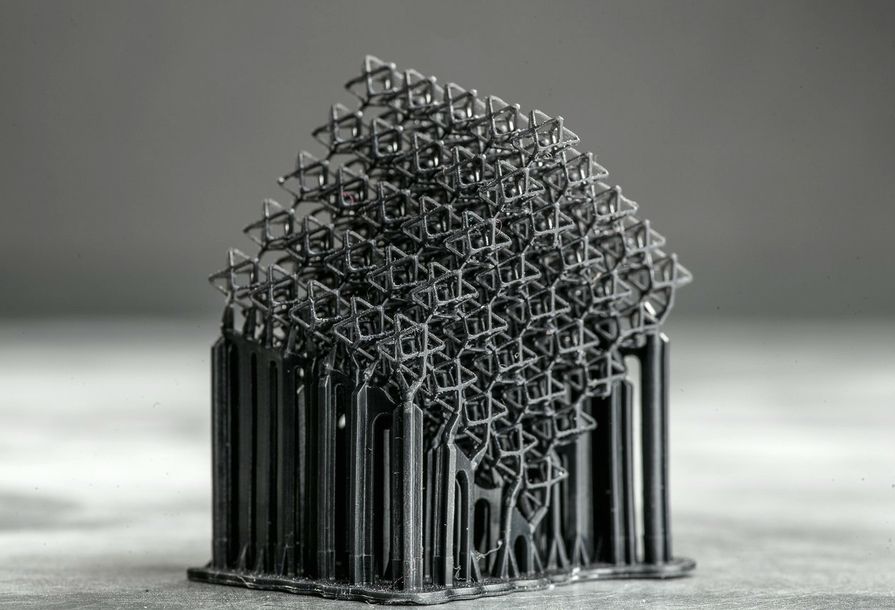

La alta resolución viene con una compensación. Capas más delgadas significan más repeticiones, lo que a su vez significa tiempos más largos: la impresión a 25 micrones frente a 100 generalmente aumenta el tiempo de impresión cuatro veces. Más repeticiones también significan más oportunidades para que algo salga mal. Por ejemplo, incluso con una tasa de éxito del 99,99% por capa, cuadruplicar la resolución reduce la probabilidad de éxito de impresión del 90% al 67% si se supone que una capa fallida causa una falla total de impresión.

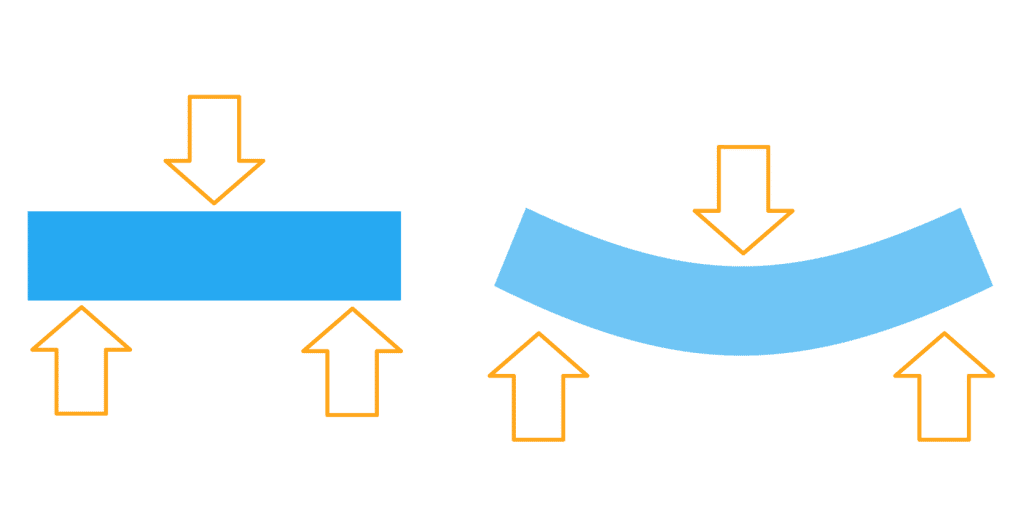

El grosor de la capa inferior equivale a más tiempo, artefactos y errores.

¿Las capas más delgadas producen mejores impresiones? No siempre: depende del modelo que se va a imprimir y de la resolución XY de la impresora. En general, las capas más delgadas equivalen a más tiempo, artefactos y errores. En algunos casos, la impresión de modelos a resoluciones más bajas (es decir, alturas de capa más gruesas) puede dar como resultado impresiones de mayor calidad.

Cuando las capas más delgadas no ayudan

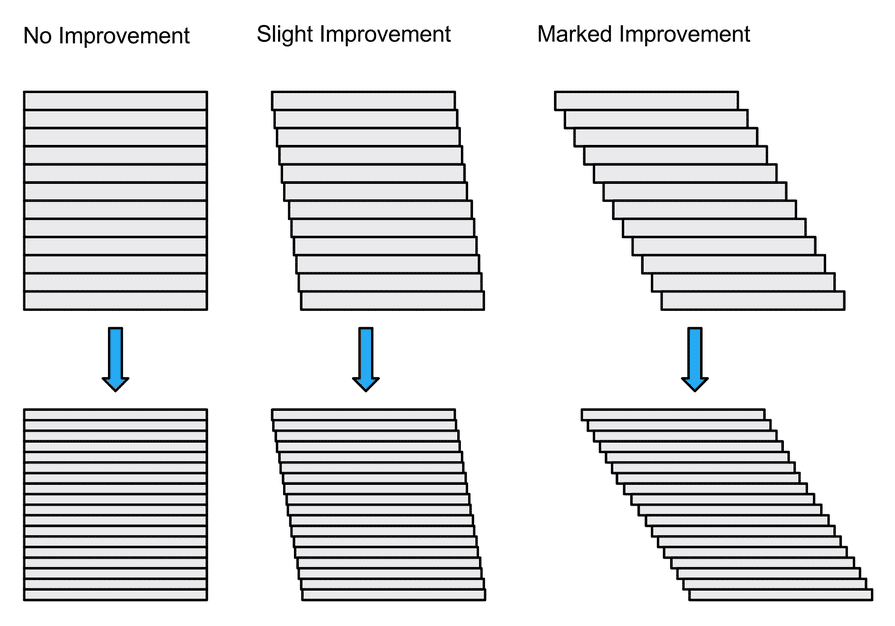

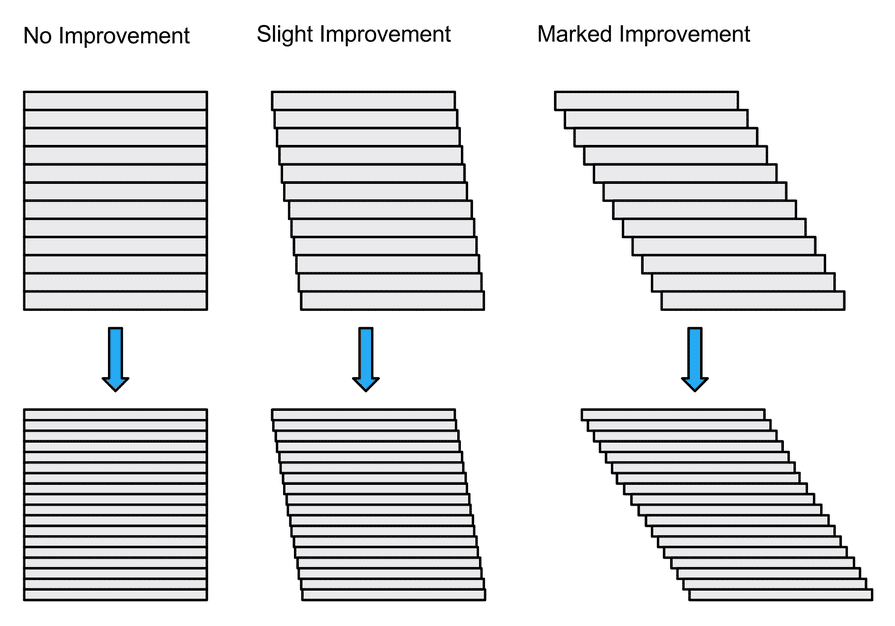

Las capas más delgadas suelen asociarse con transiciones más suaves en las diagonales, lo que lleva a muchos usuarios a generalizar y llevar la resolución Z a los límites. Pero, ¿y si el modelo consiste principalmente en bordes verticales y horizontales, con ángulos de 90 grados y pocas diagonales?

En esos casos, capas adicionales no mejoran la calidad del modelo.

El problema se agrava si la resolución XY de la impresora en cuestión no es perfecta y los “colores fuera de las líneas” al dibujar los bordes exteriores. Más capas significan crestas más desiguales en la superficie. Mientras que la resolución Z es más alta, el modelo se verá significativamente peor en este caso.

Cuándo elegir mayor resolución Z

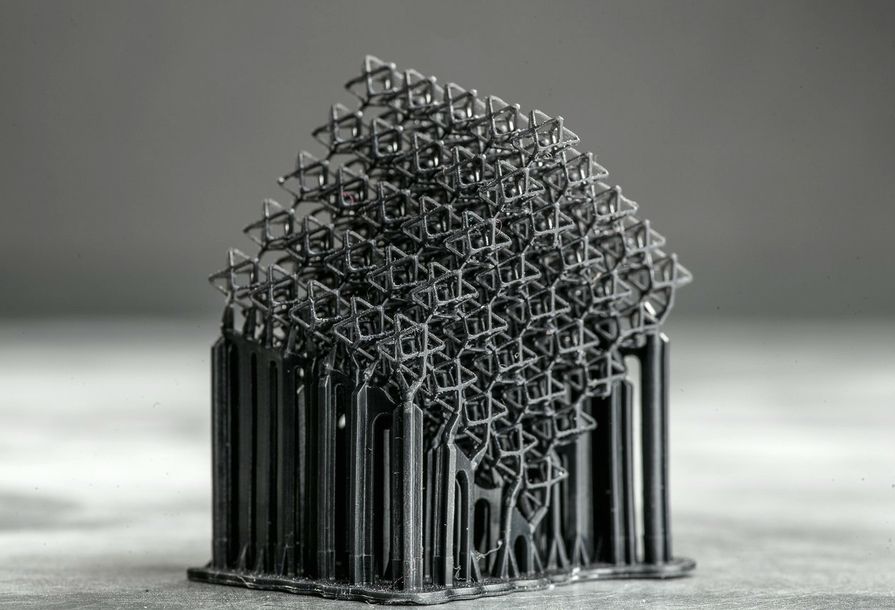

Dicho esto, hay momentos en que desea una resolución más alta. Dada una impresora con buena resolución XY y un modelo con características intrincadas y muchos bordes diagonales, reducir la altura de las capas dará como resultado un modelo mucho mejor. Además, si ese modelo es corto (200 capas o menos), el aumento de la resolución del eje Z puede mejorar la calidad.

“Ciertos diseños se benefician de una mayor resolución Z: formas orgánicas, arcos redondeados, pequeños relieves y grabados complejos.”

Ciertos diseños se benefician de una mayor resolución Z: formas orgánicas, arcos redondeados, pequeños relieves y grabados complejos. Como regla general, erre en el lado de las capas más gruesas y solo aumente la resolución Z cuando sea completamente necesario. Con la impresora adecuada y un cierto tipo de modelo, una mayor resolución Z capturará los detalles intrincados de su diseño.

Con estas aclaraciones es más fácil entender cuales son las diferencias entre las resoluciones y como uno en el uso puede impactar en la impresión 3D.