[vc_row][vc_column][vc_column_text disable_pattern=”true” align=”left” margin_bottom=”0″]La estereolitografía (SLA) es una tecnología de fabricación aditiva, comúnmente denominada impresión 3D, que convierte materiales líquidos en partes sólidas, haciéndolo capa por capa, cuidándolos selectivamente utilizando una fuente de luz en un proceso llamado fotopolimerización. SLA se utiliza ampliamente para crear modelos, prototipos, patrones y piezas de producción para una amplia gama de industrias, desde ingeniería y diseño de productos hasta fabricación, odontología, joyería, fabricación de modelos y educación.

En esta guía completa, aprenderá sobre los diferentes sistemas de SLA, diversos materiales y sus características, y cómo el SLA se compara con otras tecnologías en el mercado.

Tabla de contenido:

- Sistemas SLA

- Materiales

- Por qué Desktop SLA

- Proceso de impresión

- Comience con la impresión en 3D SLA

Breve historia

El proceso de SLA apareció por primera vez a principios de la década de 1980, cuando el investigador japonés Dr. Hideo Kodama inventó el enfoque moderno en capas de la estereolitografía mediante el uso de la luz ultravioleta para curar polímeros fotosensibles. El término estereolitografía en sí fue acuñado por Charles (Chuck) W. Hull, quien inventó el moderno factor de forma de la máquina, luego patentó la tecnología en 1984 y cofundó la compañía 3D Systems para comercializarla. Hull describió el método como la creación de objetos 3D al sucesivamente “imprimir” capas delgadas de un material curable mediante luz ultravioleta, comenzando desde la capa inferior hasta la capa superior. Más tarde, la definición se extendió a cualquier material capaz de solidificación o alteración de su estado físico.

Hoy en día, la impresión 3D y la fabricación aditiva (AM) describen numerosos procesos individuales, que varían en su método de fabricación de capas, material y tecnología de la máquina utilizada.

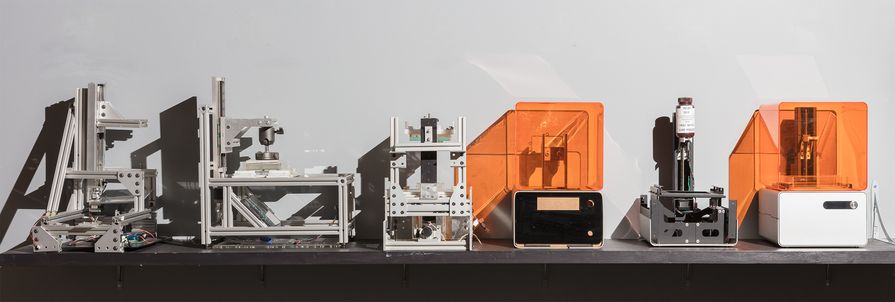

A medida que las patentes comenzaron a expirar a finales de la década de 2000, la introducción de la impresión 3D de escritorio amplió el acceso a la tecnología, con el modelado de deposición fusionada (FDM) primero ganando la adopción en las plataformas de escritorio. Si bien esta tecnología asequible basada en extrusión ayudó al uso generalizado de la impresión 3D, la calidad de estas piezas ha limitado el uso de estas máquinas, ya que los resultados repetibles y de alta precisión son cruciales para las aplicaciones profesionales.

La SLA pronto siguió a la FDM en su llegada al escritorio, cuando Formlabs adaptó la tecnología en 2011. SLA trajo la promesa de impresión 3D de alta resolución – anteriormente limitada a sistemas industriales- en una configuración mucho más pequeña y asequible, con una amplia gama de materiales impresos. Estas capacidades hacen que la impresión 3D sea accesible para una variedad de aplicaciones personalizadas, que incluyen ingeniería, diseño y fabricación de productos o las industrias dentales y de joyería.

SLA Systems

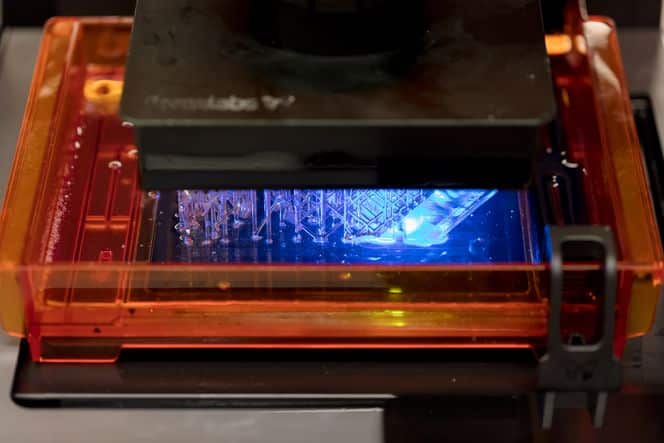

SLA pertenece a una familia de tecnologías de fabricación aditiva conocida como vat photopolymerization. Estas máquinas se basan en el mismo principio, utilizando una fuente de luz – un láser UV o un proyector- para curar la resina líquida en plástico endurecido. La principal diferenciación física radica en la disposición de los componentes del núcleo, como la fuente de luz, la plataforma de construcción y el tanque de resina.

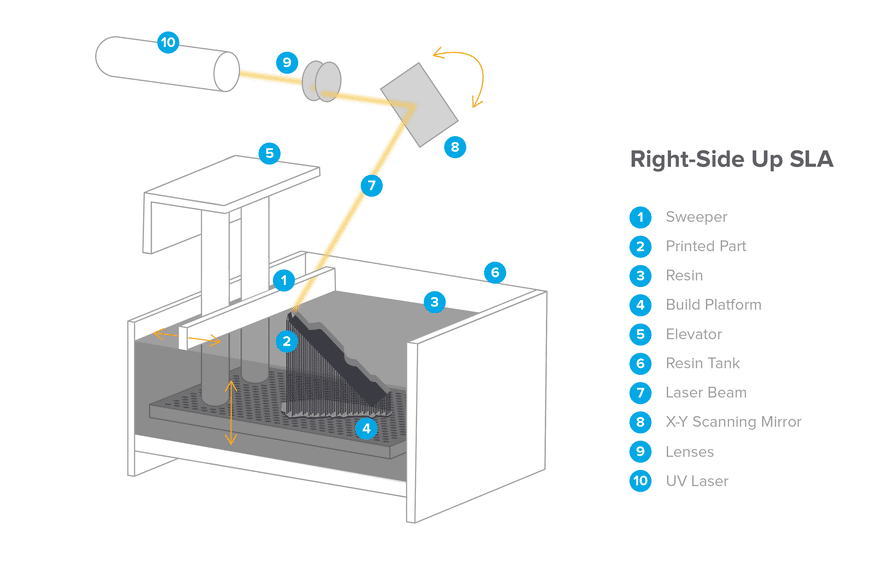

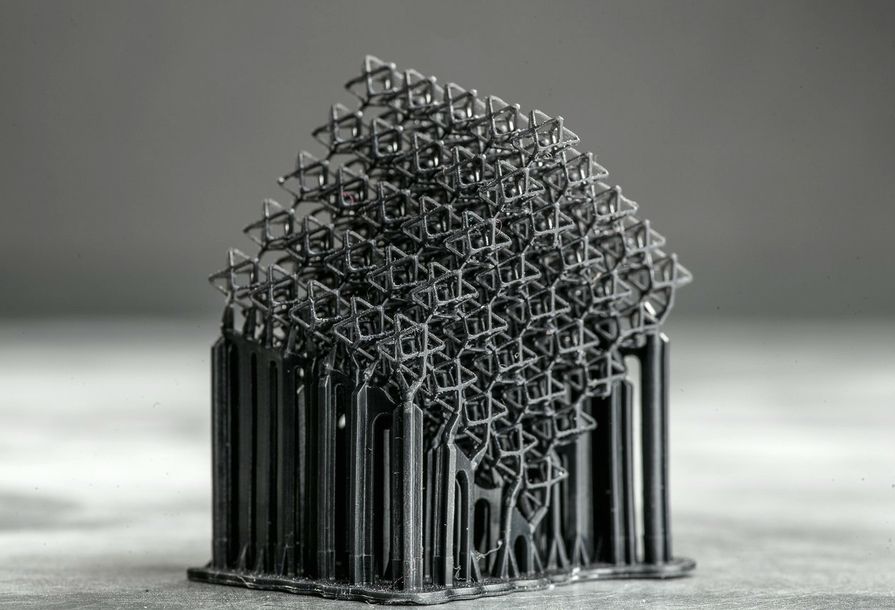

El lado derecho hacia arriba SLA (Right-side up)

Las máquinas SLA de lado derecho están construidas alrededor de un tanque grande que contiene el fotopolímero líquido (resina) y la plataforma de construcción. El láser UV se enfoca en la superficie de la resina, trazando una sección transversal del modelo 3D. Luego, la plataforma de construcción desciende una distancia igual al grosor de una sola capa, y una cuchilla llena de resina pasa por la tina para recubrirla con material nuevo. El proceso crea capas consecutivas encima de las otras hasta que la pieza finaliza.

Este enfoque aparece principalmente en los sistemas industriales a gran escala, y antes de la aparición de los sistemas de escritorio, era el enfoque estándar de la estereolitografía. Sus beneficios incluyen algunos de los mayores volúmenes de construcción en impresión 3D, bajas fuerzas en las piezas durante el proceso de impresión y, a su vez, gran detalle y precisión.

Debido a la gran configuración, los requisitos de mantenimiento y el volumen de material, el SLA de lado derecho requiere una inversión inicial alta y es costoso de ejecutar. Toda el área de construcción debe llenarse con resina, lo que puede significar fácilmente 10-100 + litros en materia prima, por lo que es una tarea que consume mucho tiempo, de manipular, mantener, filtrar e intercambiar materiales. Estas máquinas son altamente sensibles a la estabilidad y al nivel, cualquier inconsistencia puede ocasionar que la máquina vuelva a derrapar la pieza y provoque fallas en la impresión.

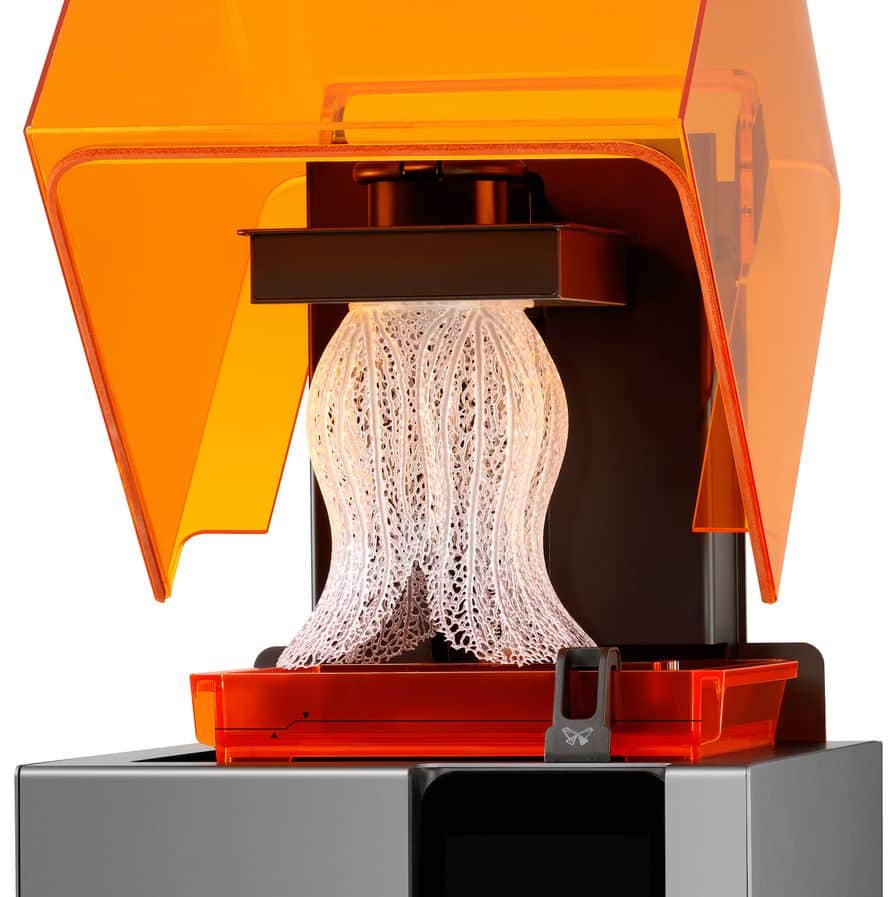

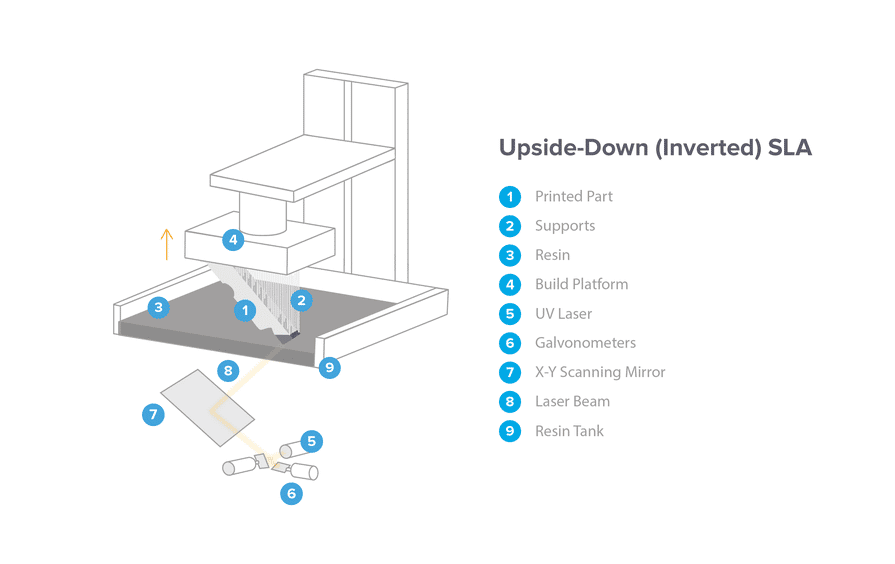

SLA invertido (Upside-down)

Como su nombre indica, en la estereolitografía invertida, el proceso se invierte. Este método utiliza un tanque con fondo transparente y superficie antiadherente, que sirve como sustrato para que la resina líquida cure, permitiendo el desprendimiento suave de las capas recién formadas. Se baja una plataforma de construcción a un tanque de resina, dejando un espacio igual a la altura de la capa entre la plataforma de construcción, o la última capa completa, y el fondo del tanque.

El láser UV apunta a dos galvanómetros de espejo, que dirigen la luz a las coordenadas correctas en una serie de espejos, enfocando la luz hacia arriba a través del fondo de la tina y curando una capa de resina de fotopolímero contra el fondo del tanque. Una combinación de la plataforma de construcción vertical y el movimiento horizontal del tanque separa la capa curada del fondo del tanque y la plataforma de construcción se mueve hacia arriba para permitir que la resina fluya por debajo. El proceso se repite hasta que se completa la impresión. En los sistemas más avanzados, el tanque se calienta para proporcionar un entorno controlado, y un limpiador pasa a través del tanque entre las capas para hacer circular la resina y eliminar los racimos de resina semicurada.

Una ventaja de este enfoque al revés es que el volumen de construcción puede exceder sustancialmente el volumen del tanque, ya que la máquina sólo requiere suficiente material para mantener la parte inferior de la cuba de construcción continuamente cubierta de líquido. Esto hace que en general sea más fácil mantener, limpiar, intercambiar materiales, y también permite un tamaño de máquina mucho más pequeño y menor costo, lo que hace posible llevar SLA al escritorio.

SLA invertido viene con su propio conjunto de limitaciones. Debido a las fuerzas que afectan la impresión cuando se separa de la superficie del tanque. También el volumen de construcción es limitado, y se requieren estructuras de soporte más grandes para mantener la pieza unida a la plataforma de construcción. Las fuerzas de desprendimiento también limitan el uso de materiales más flexibles: porque las estructuras de soporte se vuelven flexibles también.

La mayoría de las herramientas de software crean automáticamente apoyos durante la preparación de los modelos 3D, pero también se pueden ajustar manualmente. Una vez que se completa el proceso de impresión, estos soportes se deben eliminar manualmente del producto terminado.

Comparación de SLA Systems

| Desktop SLA: Inverted | Industrial SLA: Right-Side Up | |

|---|---|---|

| Precio | Desde $ 30000 | $90,000-$1,100,000+ |

| Volumen de impresión | Hasta 145 x 145 x 175 mm | Hasta 1500 x 750 x 550 mm |

| Pros | AsequibleFácil de usarBajo mantenimientoPequeña huella de pieFácil intercambio de materiales | Gran volumen de construcciónAlta tasa de producciónExtensas opciones de materiales |

| Contras | Volumen de construcción medio | Maquinaria costosaAlto mantenimientoOperador requerido |

Materiales

Las impresoras SLA 3D proporcionan la herramienta, pero son los materiales que potencian la estereolitografía para crear una amplia gama de piezas funcionales para diferentes industrias. En este capítulo, analizaremos el proceso de fotopolimerización y su materia prima, la resina, desde sus características únicas hasta las diversas composiciones para aplicaciones específicas.

El proceso de polimerización

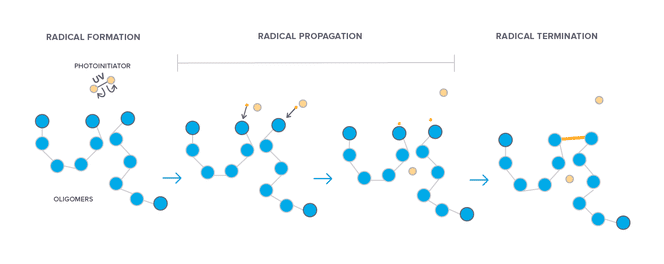

Los plásticos están hechos de largas cadenas de carbono. Cuanto más corta es la cadena, menos sólido o viscoso es el plástico. La resina es un plástico compuesto por cadenas de carbono cortas, desde 1 carbono hasta algunos miles de carbonos. Tiene todos los componentes del plástico final, pero aún no ha sido completamente polimerizado. Cuando la resina se expone a la luz ultravioleta, las cadenas se unen para crear cadenas mucho más largas y, por lo tanto, más rígidas. Cuando suficientes cadenas han reaccionado, el resultado es una parte sólida.

Vamos a adentrarnos en este proceso aún más. Las cadenas de monómero y oligómero en la resina tienen grupos activos en sus extremos. Cuando la resina se expone a la luz ultravioleta, la molécula fotoiniciadora se descompone en dos partes, y el enlace que la mantiene unida se convierte en dos partes radicales muy reactivas. Estas moléculas transfieren los radicales reactivos a los grupos activos en las cadenas de monómeros y oligómeros, que a su vez reaccionan con otros grupos activos, formando cadenas más largas. A medida que las cadenas se hacen más largas y crean enlaces cruzados, la resina comienza a solidificarse. Todo el proceso, desde el estado sólido líquido hasta el altamente polimerizado, tiene lugar en cuestión de milisegundos.

Características de resinas y plásticos

Las diferentes resinas consisten en diferentes backbones y grupos laterales: diferentes combinaciones de monómeros largos y cortos, oligómeros, fotoiniciadores y aditivos. Esto proporciona una libertad única para crear varias fórmulas con una amplia gama de propiedades ópticas, mecánicas y térmicas, desde transparente a opaca y de color, flexible a rígida y resistente al calor.

| Componentes | Rol |

|---|---|

| Monómeros y oligómeros | El núcleo de la resina; cadenas de carbono que formarán las partes sólidas. |

| Fotoiniciador | Moléculas que reaccionan cuando se exponen a la luz ultravioleta, iniciando la reacción. |

| Aditivos | Suplementos visuales y funcionales, como pigmentos o colorantes. |

Isotropía vs. anisotropía

Debido a la naturaleza capa por capa de las tecnologías de impresión 3D, en muchos casos las propiedades del material varían hasta cierto punto de acuerdo con la dirección en el material en el que se miden, una condición denominada anisotropía. Por ejemplo, un objeto impreso en 3D puede tener un alargamiento diferente en rotura o rigidez en las direcciones X, Y y Z.

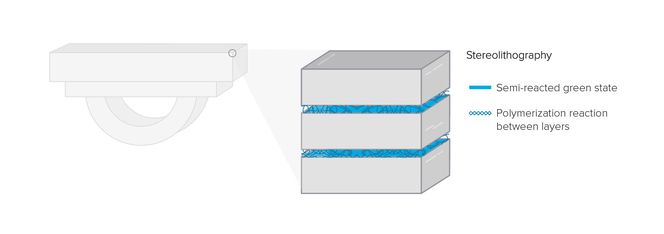

Durante el proceso de impresión SLA 3D, los componentes de la resina forman enlaces covalentes. Esto proporciona altos grados de resistencia lateral, pero la reacción de polimerización no se lleva a término. Por el contrario, el proceso de impresión se modula de una manera que mantiene la capa en un estado semi-reaccionado llamado “estado verde”. Este estado verde difiere del estado completamente curado de una manera muy importante: todavía hay grupos polimerizables en la superficie que capas posteriores pueden formar enlaces covalentes con.

A medida que se cura la siguiente capa, la reacción de polimerización incluye los grupos en la capa previa, formando enlaces covalentes no sólo lateralmente, sino también con la capa previa. Esto significa que a nivel molecular, hay poca o ninguna diferencia entre el eje Z y el plano XY en términos de enlaces químicos. Cada parte continua impresa en una máquina SLA es isotrópica.

La isotropía tiene beneficios mecánicos y ópticos. Las piezas isotrópicas son ideales para aplicaciones de creación de prototipos de ingeniería, ya que reflejan el rango de propiedades asociadas con los termoplásticos moldeados por inyección comunes y no sufren delaminación o porosidad superficial. El proceso de unión química y la falta de líneas de capas visibles dentro de las piezas permiten la impresión de piezas ópticamente transparentes.

Después de curado

Una vez que se completa la impresión, las piezas permanecen en la plataforma de construcción en el estado verde antes mencionado. Mientras han alcanzado su forma final, la reacción de polimerización aún no se ha completado, por lo que las propiedades mecánicas y térmicas no están completamente establecidas.

La adición de una cámara de post-curado al proceso de impresión finaliza el proceso de polimerización estabiliza las propiedades mecánicas. Esto permite que las piezas alcancen la mayor resistencia posible y se vuelvan más estables, lo que es particularmente importante para las resinas funcionales para ingeniería, odontología y joyería. Por ejemplo, el desgaste satisfactorio de las impresiones de Castable requiere un curado posterior, y las piezas flexibles duplican su resistencia con el curado posterior.

Termoestable vs. Termoplásticos

Las resinas de fotopolímero son plásticos termoendurecibles, a diferencia de los termoplásticos. Aunque suenan similares, sus propiedades y aplicaciones pueden diferir significativamente. La principal diferencia física es que los termoplásticos se pueden fundir en un estado líquido y enfriarse varias veces para formar varias formas, mientras que los plásticos termoestables permanecen en un estado sólido permanente después del curado.

Los polímeros en plásticos termoestables se entrecruzan durante el proceso de curado para formar un enlace químico irreversible. Para los polímeros termoestables más comunes, el curado es inducido por calor o radiación adecuada, a menudo a alta presión, mientras que para la estereolitografía, el iniciador es ligero y un fotoiniciador. Los pellets termoplásticos se ablandan y se vuelven fluidos cuando se calientan, y el proceso es completamente reversible, ya que no se produce ningún enlace químico.

Materiales SLA por aplicación

Los materiales de estereolitografía generalmente se formulan para aplicaciones o industrias específicas. Debido a las características de la máquina y del proceso, los materiales patentados tienden a limitarse al uso en sistemas de SLA específicos. A continuación, presentaremos la selección de materiales de Formlabs para impresoras SLA de escritorio.

Standard

Las resinas estándar brindan alta resolución, finas características y un acabado de superficie uniforme desde la impresora. Si bien se recomienda el curado posterior, no es necesario para todos los usos, por lo que estas resinas son ideales para la creación rápida de prototipos, el desarrollo de productos y las aplicaciones de modelado general.

Ingenieria Las resinas de ingeniería simulan una gama de plásticos moldeados por inyección, lo que ayuda a los ingenieros y diseñadores de productos a conceptualizar, crear prototipos, probar y fabricar productos finales. Con características de materiales como resistente, duradero, flexible o resistente a la temperatura, estas resinas se utilizan para crear piezas funcionales desde ensamblajes hasta moldes de inyección, superficies suaves al tacto y productos de consumo.

Las resinas de ingeniería simulan una gama de plásticos moldeados por inyección, lo que ayuda a los ingenieros y diseñadores de productos a conceptualizar, crear prototipos, probar y fabricar productos finales. Con características de materiales como resistente, duradero, flexible o resistente a la temperatura, estas resinas se utilizan para crear piezas funcionales desde ensamblajes hasta moldes de inyección, superficies suaves al tacto y productos de consumo.

Dental

Los materiales dentales permiten que los laboratorios dentales y las prácticas creen una gama de productos dentales personalizados en la casa. Estas partes se basan en la exploración intraoral del paciente, o exploración CBCT (Cone Beam Computed Tomography – Tomografía computarizada de haz cónico), y están diseñadas para el tratamiento. Las aplicaciones específicas incluyen modelos de ortodoncia, diagnóstico y educativos, así como partes biocompatibles como guías quirúrgicas y de perforación.

Joyería

SLA es ideal para crear prototipos y fundir joyas con detalles intrincados. Las resinas de modelado estándar se recomiendan para la creación de prototipos para crear una pieza económica de “anillo de ajuste” o “prueba” para brindar emoción y tranquilidad a los clientes antes del lanzamiento final de la pieza. La resina moldeable está diseñada para la fundición de inversión directa, lo que permite a los joyeros y casas de fundición pasar directamente del diseño digital a una impresión en 3D.

Experimental

Diversas formulaciones que usan aditivos y compuestos en la resina abren posibilidades para nuevos materiales experimentales. La cerámica produce impresiones post-curadas con una estética distintiva, que se ve y se siente como la cerámica tradicional. Después de disparar, las impresiones se convierten en partes cerámicas puras, adecuadas para acristalamiento.

Por qué Desktop SLA

Para ayudarlo a decidir si SLA es el proceso correcto para su aplicación, ahora compararemos los beneficios de la estereolitografía con los métodos de fabricación tradicionales y otras tecnologías de fabricación aditiva.

Alta resolución y acabado superficial liso

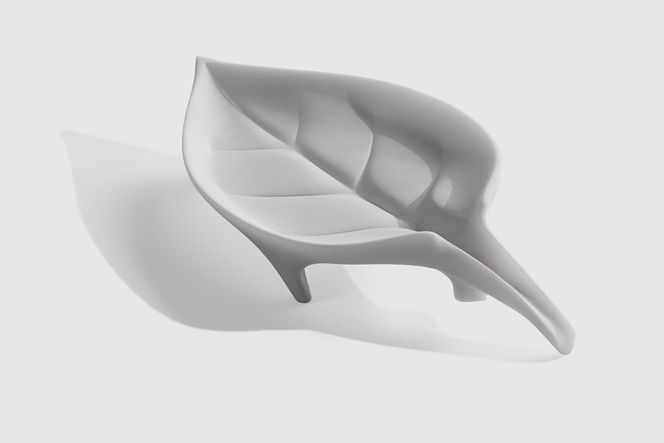

SLA crea piezas con un acabado liso de la superficie directamente de la máquina. Esto es ideal para aplicaciones que requieren un acabado impecable y también ayuda a reducir el tiempo de acabado, ya que las piezas se pueden lijar, pulir y pintar fácilmente.

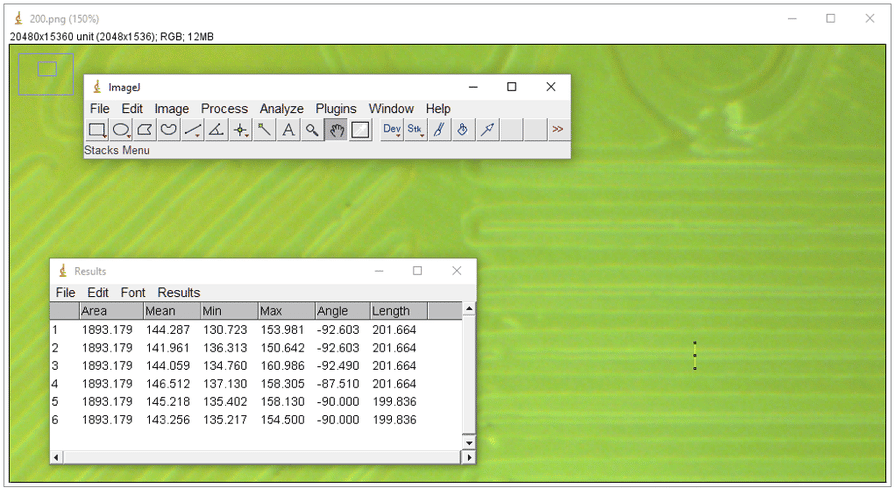

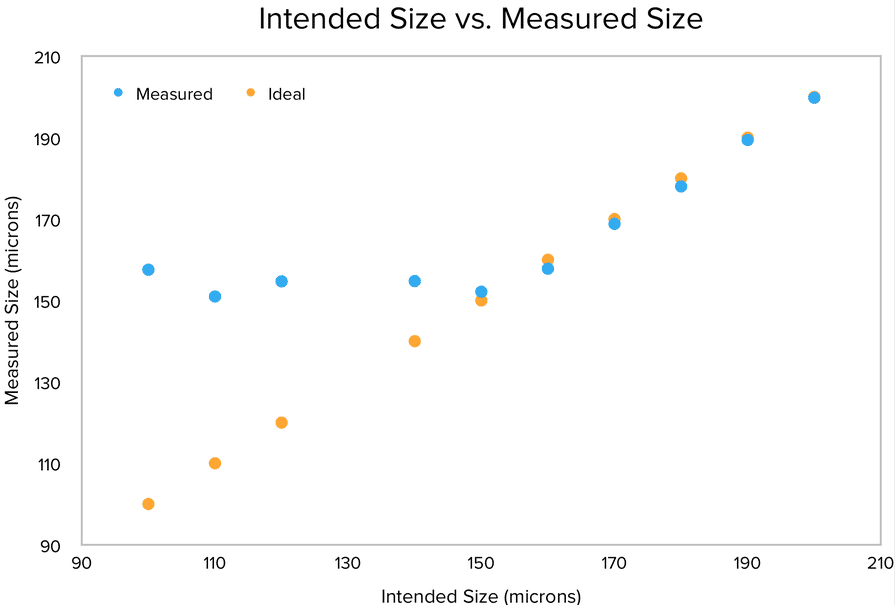

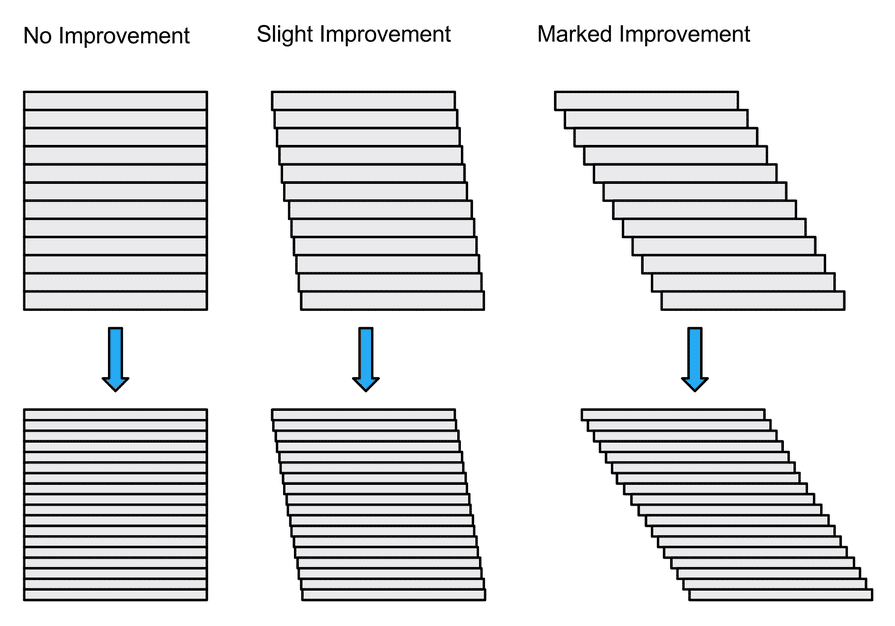

La altura de la capa del eje Z se usa comúnmente para definir la resolución de una impresora 3D. Esto se puede ajustar entre 25 y 100 micras en el Form 2, con una compensación entre velocidad y calidad. En comparación, las impresoras FDM y SLS suelen imprimir capas del eje Z de 100 a 300 micras. Sin embargo, una pieza impresa a 100 micras en una impresora FDM o SLS se ve diferente de una pieza impresa a 100 micras en una impresora SLA. Las impresiones SLA tienen un acabado de superficie más uniforme desde la impresora, ya que las paredes perimetrales exteriores son rectas, y la capa recién impresa interactúa con la capa anterior, suavizando el efecto de escalera. Las impresiones FDM tienden a tener capas claramente visibles, mientras que las SLS tienen una superficie granulada del polvo sinterizado.

El detalle más pequeño posible también es mucho más fino en SLA, dado un tamaño de punto de láser de 140 micras en la Forma 2, en comparación con 350 micrones en impresoras industriales SLS y boquillas de 250-800 micras en máquinas FDM.

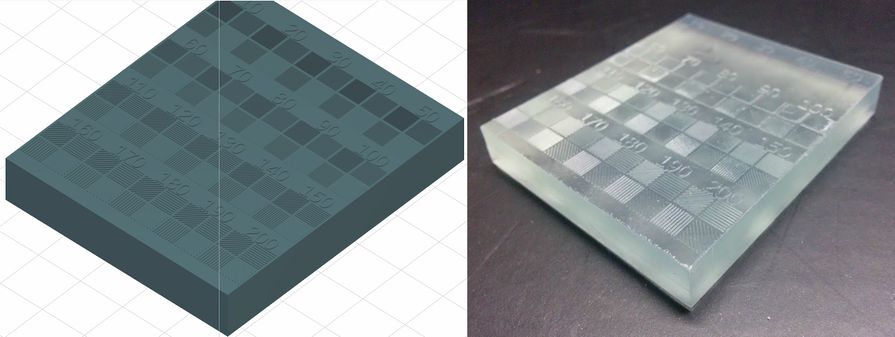

Precisión y repetibilidad

Las impresoras SLA pueden crear piezas precisas con dimensiones repetibles. Esto es esencial para aplicaciones funcionales, tales como ensamblajes de ingeniería, maestros de fundición de joyas o productos dentales personalizados del escaneo de un paciente.

La combinación del tanque de resina calentada y el entorno de construcción cerrado proporciona condiciones casi idénticas para cada impresión. Una mayor precisión también es una función de una menor temperatura de impresión en comparación con las tecnologías basadas en termoplásticos que funden la materia prima. Debido a que el SLA usa luz en lugar de calor, el proceso de impresión se lleva a cabo a una temperatura cercana a la temperatura ambiente, y las piezas impresas no sufren de artefactos de expansión y contracción térmica.

La precisión general de las impresiones SLA es de 50 a 200 micras, dependiendo del tamaño, la resina, la geometría del modelo y la generación de soporte. En una prueba reciente en la Form 2, el 95% de las impresiones se midieron dentro de 240 μm o menos de las dimensiones diseñadas.

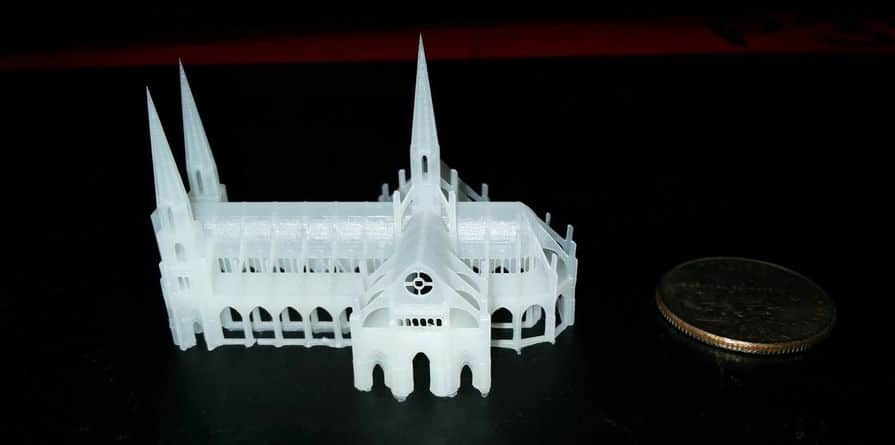

Libertad de diseño

SLA tiene una de las especificaciones de diseño más indulgentes de todas las tecnologías de impresión 3D. Dependiendo de la geometría de la pieza, las características de superficie positiva y negativa se pueden producir a 300 micrones o menos. Esto es esencial para aplicaciones detalladas tales como características intrincadas en esculturas o pequeños dientes en joyas.

Con la estereolitografía, no hay necesidad de adaptar modelos para impresión 3D. Los prototipos se pueden diseñar teniendo en cuenta el proceso de fabricación. Esto permite una transición sin problemas desde el prototipo hasta la fabricación tradicional, como el mecanizado o el moldeo por inyección.

Las impresiones SLA son fáciles de limpiar y postprocesar. La resina es fácil de eliminar de los canales internos, lo que permite diseños como microcanales o cavidades, lo que no sería posible con ningún otro proceso de impresión 3D.

Prototipado rápido con iteraciones rápidas

La estereolitografía ayuda a los ingenieros y diseñadores de productos a verificar rápidamente el aspecto, la sensación y la función de un diseño. Los mecanismos y conjuntos pueden probarse y modificarse fácilmente en el transcurso de unos pocos días, lo que ayuda a reducir drásticamente el tiempo de desarrollo del producto y evita costosos cambios de herramientas.

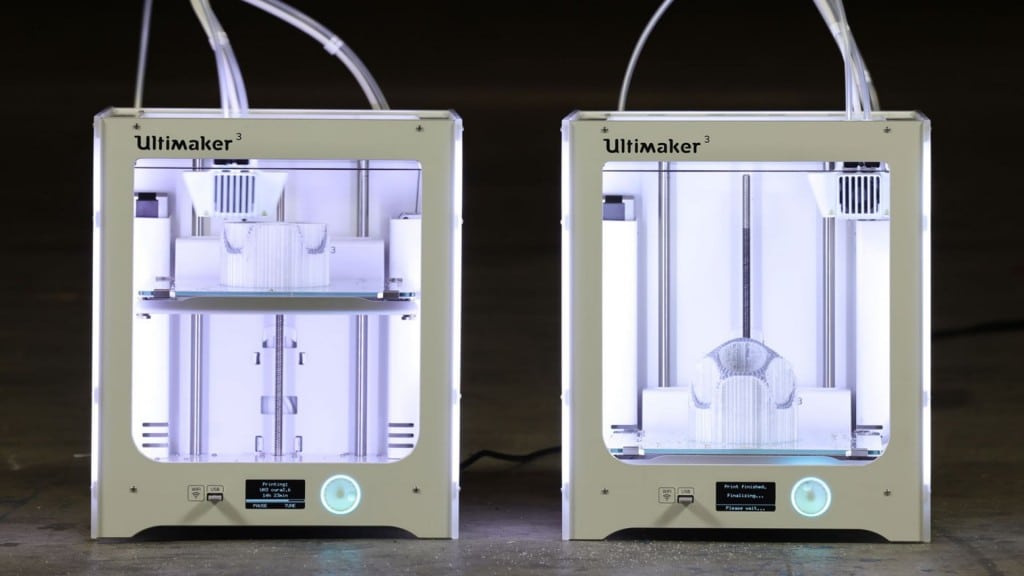

Desktop SLA escala fácilmente para aumentar significativamente el rendimiento y reducir el tiempo de espera del usuario. Los equipos que trabajan en múltiples ubicaciones pueden imprimir y colaborar en los mismos diseños de forma independiente, compartiendo objetos físicos a través de canales digitales e imprimiendolos en las mismas máquinas.

Partes funcionales para una amplia gama de aplicaciones

Las resinas SLA proporcionan una amplia gama de características para aplicaciones desde ingeniería hasta dentales y joyería. Las propiedades del material incluyen resistencia al calor, biocompatibilidad, claridad óptica o propiedades de coincidencia de plásticos de ingeniería.

Al crear enlaces químicos que se entrecruzan a través de las capas, el SLA resulta en partes totalmente densas, herméticas al agua y al aire que son isotrópicas; su fuerza no cambia con la orientación.

Costos y valor

Los prototipos precisos, las iteraciones rápidas y el descubrimiento previo de errores conducen a mejores resultados finales y menos riesgo al pasar de la creación de prototipos a la producción. En la fabricación, SLA reduce la necesidad de costosas herramientas, haciendo que la producción a pequeña escala o personalizada, como la fabricación de puentes, joyas personalizadas o productos dentales personalizados, sea accesible.

Las impresoras industriales SLA pueden costar más de USD 80,000 y requieren técnicos capacitados y contratos de servicio obligatorio para operar. Desktop SLA ofrece la calidad y la funcionalidad de los sistemas industriales en un espacio reducido, con una operación fácil y un bajo costo de inversión.

En comparación con el outsourcing o el mecanizado tradicional, la impresión 3D interna puede reducir los costos en un 50-90% al tener en cuenta todos los costos relacionados, como los consumibles (materiales, tanques, accesorios), el mantenimiento, el trabajo y la depreciación de la máquina. Desktop SLA también tiene un tiempo de respuesta de horas, en lugar de días o semanas con producción subcontratada.

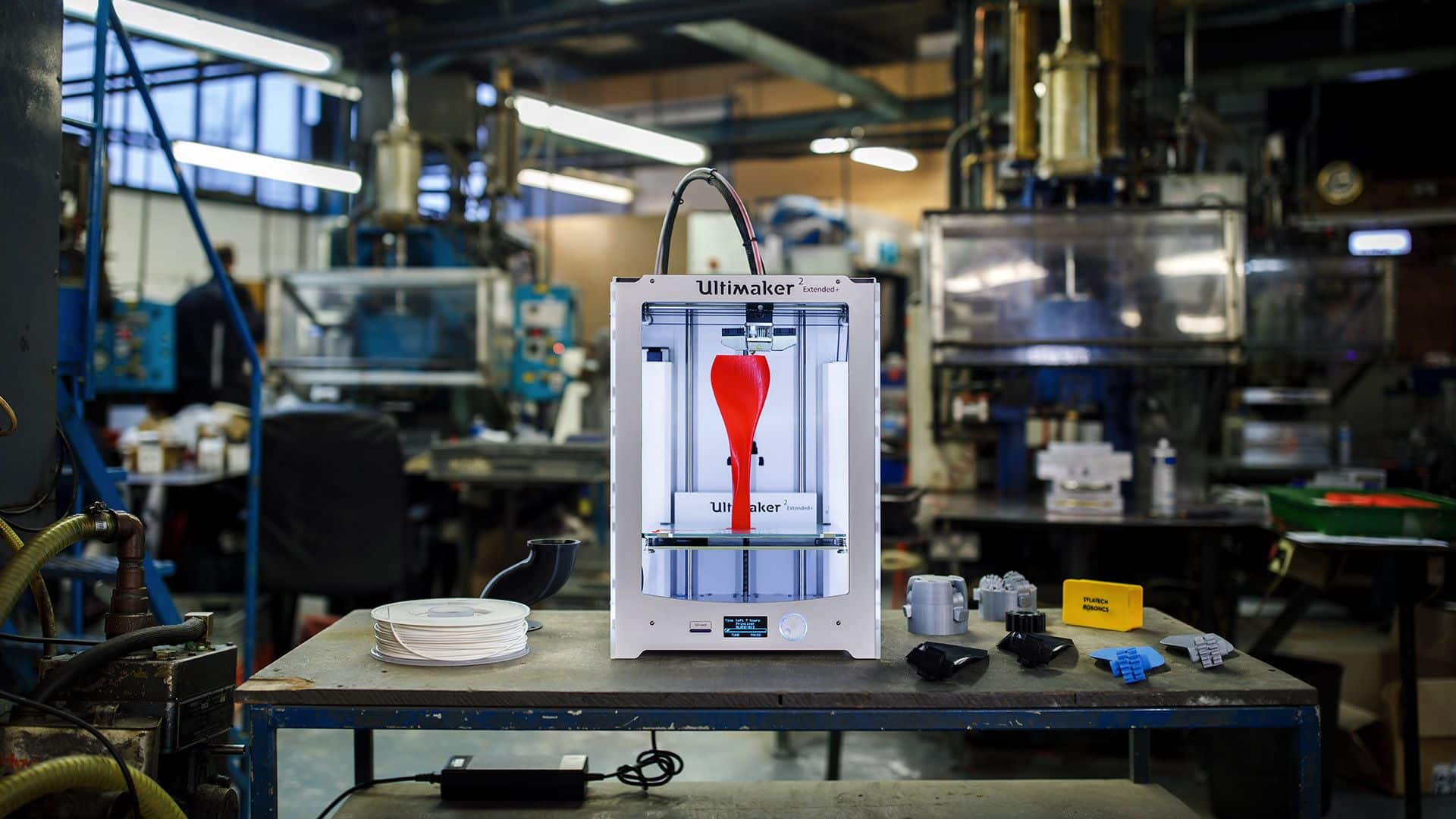

Comparación de tecnología

Actualmente existen tres tecnologías comunes para plásticos de impresión 3D. El modelado de deposición fundida (FDM) funde una cadena de filamento termoplástico y lo coloca sobre un lecho impreso, estereolitografía (SLA) solidifica la resina de fotopolímero líquido con una fuente de luz y la sinterización selectiva por láser (SLS) utiliza un láser para sintetizar materia prima en polvo.

Cada tecnología tiene su propio conjunto de beneficios y desventajas, y por lo tanto, se recomienda para diferentes aplicaciones.

| Fused Deposition Modeling (FDM) | Stereolithography (SLA) | Selective Laser Sintering (SLS) | |

|---|---|---|---|

| Pros | Rápido Sistema y materiales de bajo costo |

Gran valorAlta precisiónAcabado de superficie lisa

Rango de aplicaciones funcionales |

Partes funcionales fuertesLibertad de diseño Sin necesidad de estructuras de soporte |

| Contras | Baja exactitud Detalles bajos Compatibilidad de diseño limitada |

Volumen de compilación limitado en el escritorioSensible a la exposición prolongada a la luz ultravioleta | Maquinaria costosaAcabado de superficie rugosaOpciones de material limitado |

| Aplicaciones | Prototipado rápido de bajo costo | Prototipado funcional Aplicaciones dentales Creación de prototipos de joyas y fundición Modelismo |

Prototipado funcionalCorto plazo, puente o fabricación personalizada |

Proceso de impresión

Ahora que entendemos la teoría detrás de la estereolitografía, exploremos cómo se ve el proceso de impresión en una impresora de SLA de escritorio.

Diseño

Al igual que con todos los procesos de impresión 3D, SLA comienza con un modelo tridimensional, la representación matemática de cualquier superficie tridimensional. Esto se puede crear utilizando un software de diseño asistido por computadora (CAD) o desarrollado a partir de datos de escaneo 3D. El diseño luego se exporta como un archivo .STL o .OBJ legible por el software que prepara el archivo para la impresora 3D.

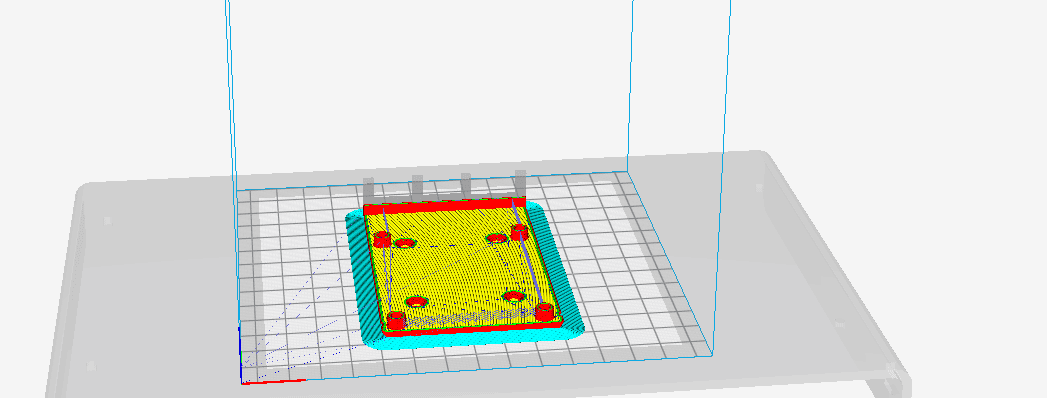

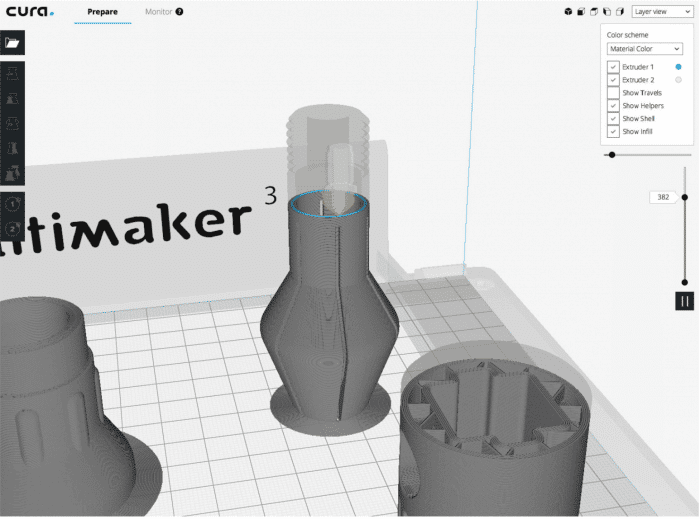

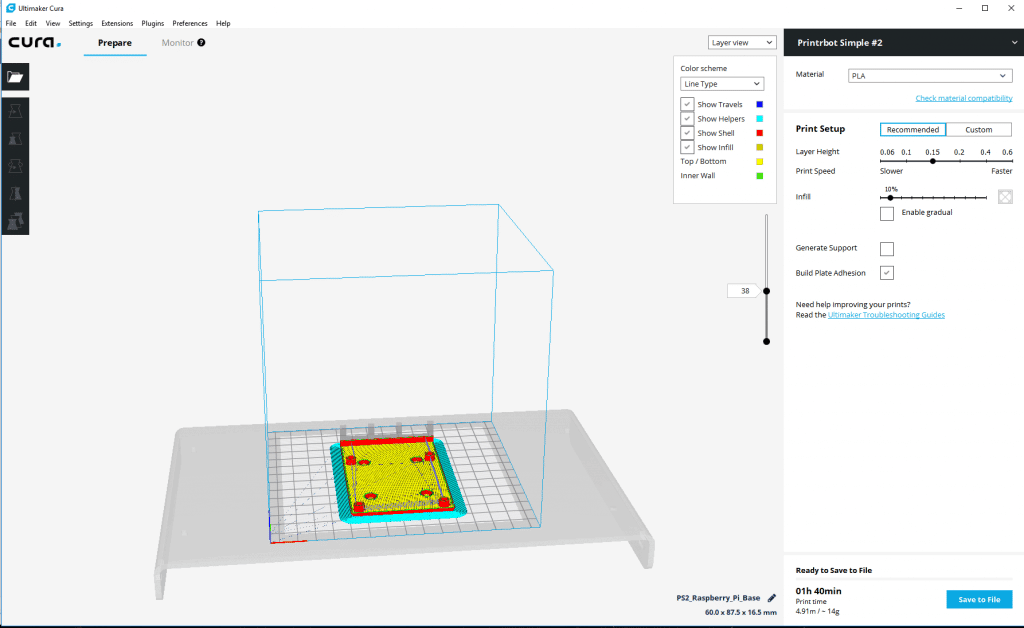

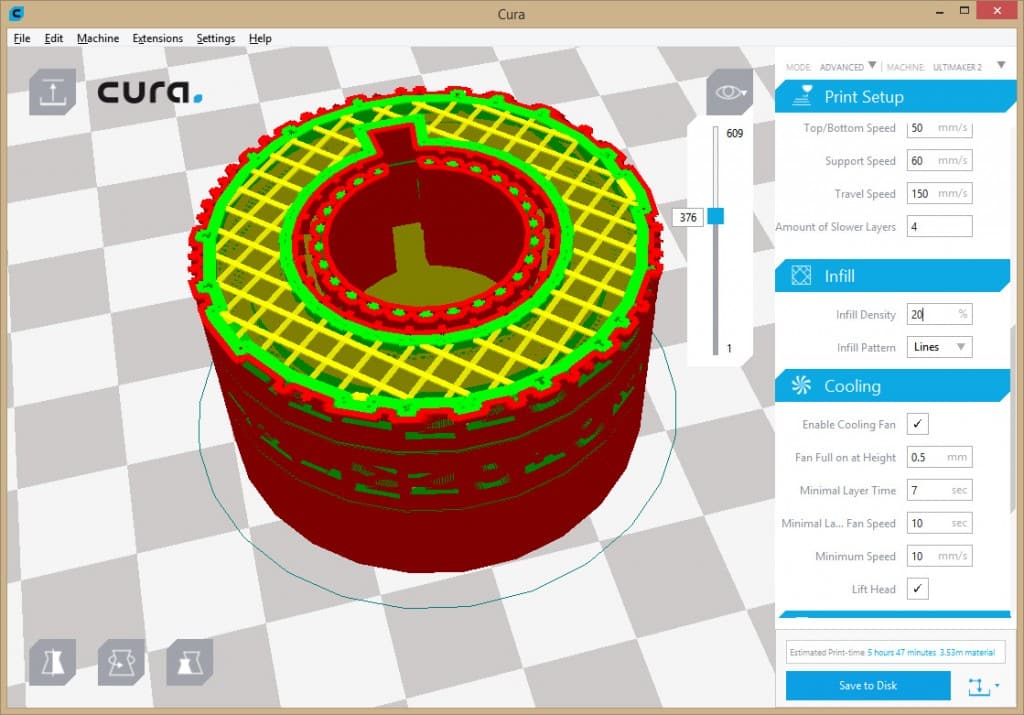

Preparado

Cada impresora SLA incluye software para especificar configuraciones de impresión y cortar el modelo digital en capas para imprimir. Las configuraciones de impresión ajustables incluyen orientación, estructuras de soporte, altura de capa y material. Una vez que se completa la configuración, el software envía las instrucciones a la impresora a través de una conexión inalámbrica o por cable.

Impresión

Después de una confirmación rápida de la configuración correcta, comienza el proceso de impresión y la máquina puede funcionar sin supervisión hasta que se complete la impresión. En impresoras con un sistema de cartucho, el material se recarga automáticamente en la máquina, mientras que en otros casos el usuario puede necesitar agregar más material para impresiones grandes.

Limpieza

Una vez que se completa el proceso de impresión, la plataforma de construcción se puede quitar de la impresora. Las piezas impresas requieren enjuague en alcohol isopropílico (IPA) para eliminar cualquier resina no curada de su superficie.

Curado

Las piezas impresas con resinas funcionales requieren un curado posterior para finalizar el proceso de polimerización y estabilizar las propiedades mecánicas.

Finalizado

Después de secar y curar, los soportes se pueden quitar fácilmente de las piezas con cortadores a ras, y las marcas de soporte restantes se lijan para obtener un acabado limpio. Las piezas de SLA se pueden post-procesar fácilmente, para aplicaciones específicas o según el acabado requerido, incluido el procesamiento mecánico, el secado, la pintura y el ensamblaje de piezas impresas.

Esperamos haya sido útil esta guía para la comprensión de los detalles de cada tecnología.

[/vc_column_text][/vc_column][/vc_row]