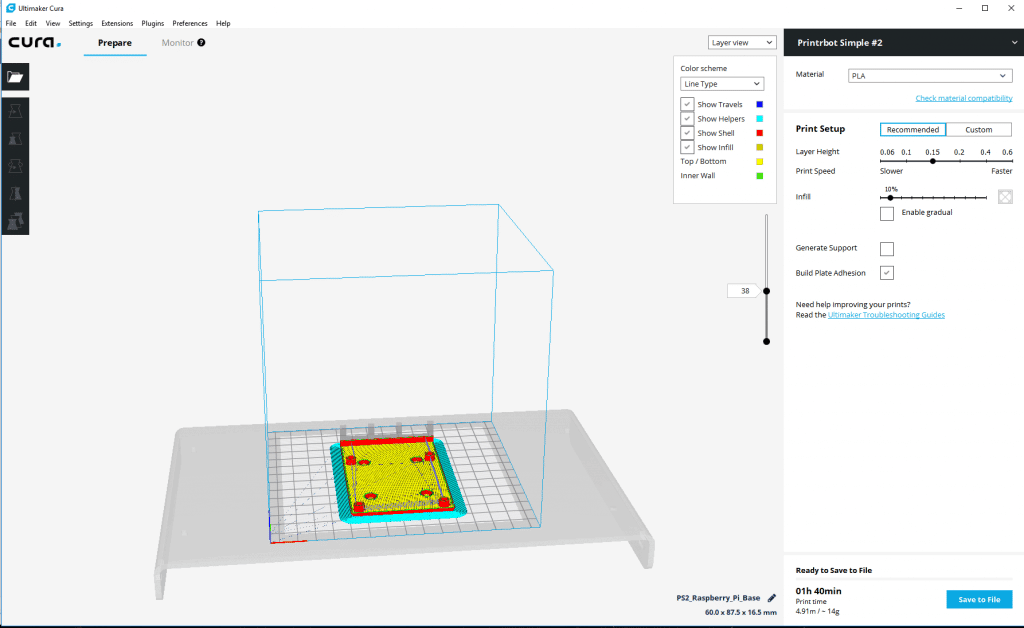

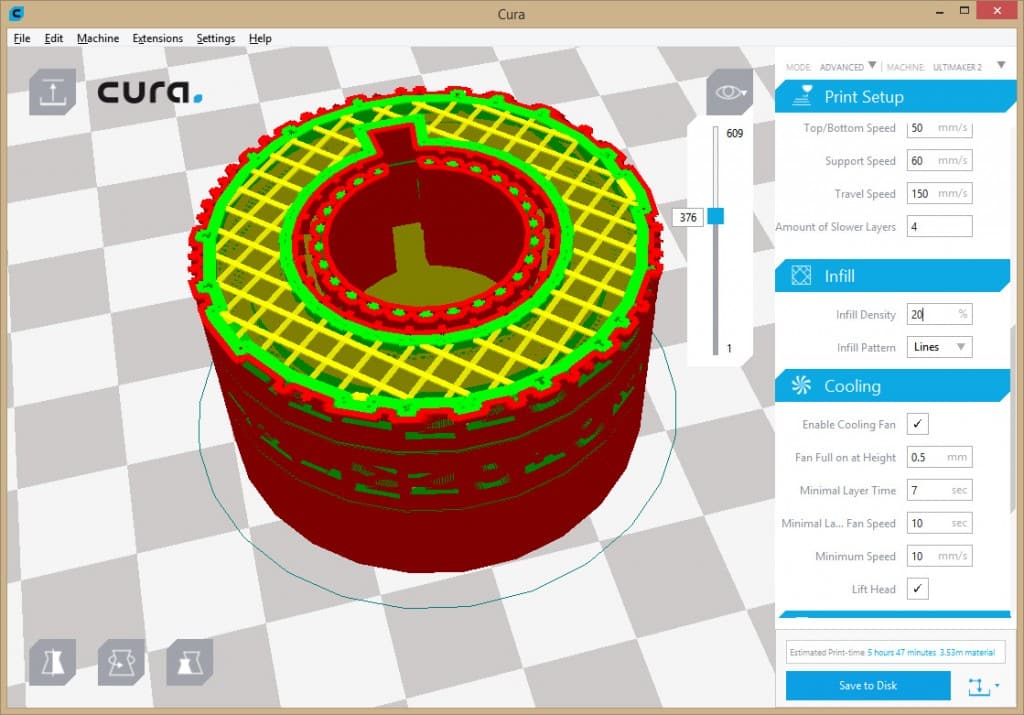

Como vimos en el artículo anterior la gente de Ultimaker responde preguntas en vivo, dentro del ciclo AMA! (Ask me Anything – Pregúntame cualquier cosa). Esta vez dedicaron el espacio a revisar sobre las preguntas sobre el software Cura.

Para eso invocaron a la sesión a Mark Suurmond y Jaime van Kessel, ambos involucrados en el desarrollo del software que utiliza principalmente las impresora 3D.

Mark, Jefe de producto, y Jaime, ingeniero de software, son dos de los que más pueden explicar en detalle sobre el software libre que permite el desarrollo de las plataforma de impresión 3D más importante del mercado.

La primera pregunta era saber sobre el futuro de Cura y donde veían en los próximos 5 años

Jaime respondió:

“Creo firmemente que el software puede y debe ser una plataforma tanto como sea posible. Para aquellos que conocen el término, Cura está configurado para ser realmente “basado en datos” (Data driven). Es un concepto que aprendí del desarrollo de juegos. En lugar de hardcodear muchas cosas (dejar datos prefijados) , intentamos crear un núcleo muy fuerte que de forma dinámica, en función de los datos que obtiene, desempeña, cierto comportamiento. Es por eso que hay, por un lado, un sistema de temas, un sistema de complementos y un nuevo sistema de máquina.

Esto hace Cura cambiante. En función de los datos que “alimentes”, pueden ser muchas cosas.

Construí esas cosas para que tanta gente pueda sumarse y agregar características y posibilidades. Me encantaría ver a Cura seguir la misma ruta que otras plataformas (y si me atrevo a soñar, algún día podría ser algo como Android o Drupal).

Para completar Mark agregó:

“Creo que somos el lugar al que acudir si hacemos algo con la impresión 3D. Puedes elegir la impresora 3D que acabas de comprar, dentro del menú de Cura. Agregar algunos perfiles de material que otro usuario cargó, reparar tus modelos escaneados en 3D con un complemento que acabas de instalar y recibir excelentes comentarios de otros usuarios.

Cada usuario novato puede imprimir como un experto y los expertos pueden contribuir fácilmente al mundo de la impresión en 3D para compartir sus conocimientos “.

¿Agregar funciones a Ultimaker Cura?

Varias preguntas que recibimos de la comunidad fueron sobre la política utilizada para implementar nuevas características.

Mark explicó:

“Creo firmemente en el enfoque. Si le das a un equipo un objetivo muy claro de lo que es más importante cada dos semanas, esto ayuda a las personas a tomar decisiones de alta calidad y eso hace que el trabajo sea más divertido. También ayuda si podemos priorizar los tickets en una lista, de modo que 1 ticket sea el más importante y ese es el que empezamos a trabajar.

Si tenemos 800 tickets abiertos esto no le da foco y nadie puede priorizar sobre eso.

Entonces, comencé cerrando las entradas viejas. Los tickets que no se actualizan en 12 semanas van a un cubo donde permanecen durante 4 semanas antes de que se cierren. La idea detrás de esto también era que no estábamos trabajando en estas entradas de todos modos, así que hagámoslo muy claro al propietario de ese ticket. De esta forma, el dueño todavía tiene la opción de volver a nosotros con información nueva o tomar otra ruta para encontrar una solución a su problema.

Tampoco significa que su problema no sea importante, solo que creemos que tenemos otros más importantes que corregir primero.

Espero que lleguemos a un estado en el que podamos solucionar fácilmente todos los problemas entrantes y aun así agregar funcionalidad, pero hasta que podamos, debo mantener mi lista de pedidos pequeña (alrededor de 50 tickets) y centrada “.

Uno de los usuario del foro, consultó: ¿Cuántas personas fuera de Ultimaker están trabajando en Cura? ¿Y cómo decide qué contribuciones que vienen fuera de Ultimaker se usan y cuáles no?

Es genial ver que hemos tenido un total de 150 contribuidores distintos en Cura, y recibimos más y más pull request en cada Sprint. Por supuesto, algunos son muy activos y algunas empresas simplemente agregan sus perfiles de impresora, pero realmente ayuda a mejorar Cura.

Cómo decidimos sobre qué trabajar:

Mi primera pregunta es ‘¿Cuánto trabajo es esto para el equipo de Cura y cuál es el valor que agrega para un usuario?’ Si es muy poco el trabajo y el valor es obvio, entonces solo hagámoslo. Si es grande, normalmente pregunto: “¿Podemos dividir esto en pasos más pequeños de tal manera que el primer paso pequeño ya agregue algún valor? Esto es lo que estamos haciendo con todo el ‘navegador de complementos’ (Plugin browser). Los primeros pasos son pequeños, pero poder liberar complementos de Ultimaker Cura ya es útil para nosotros y las personas que lo utilizan.

Si realmente podemos dividir una característica en pasos más pequeños, pensamos detenidamente si realmente vale la pena el esfuerzo “.

Python y soporte manual en Ultimaker Cura

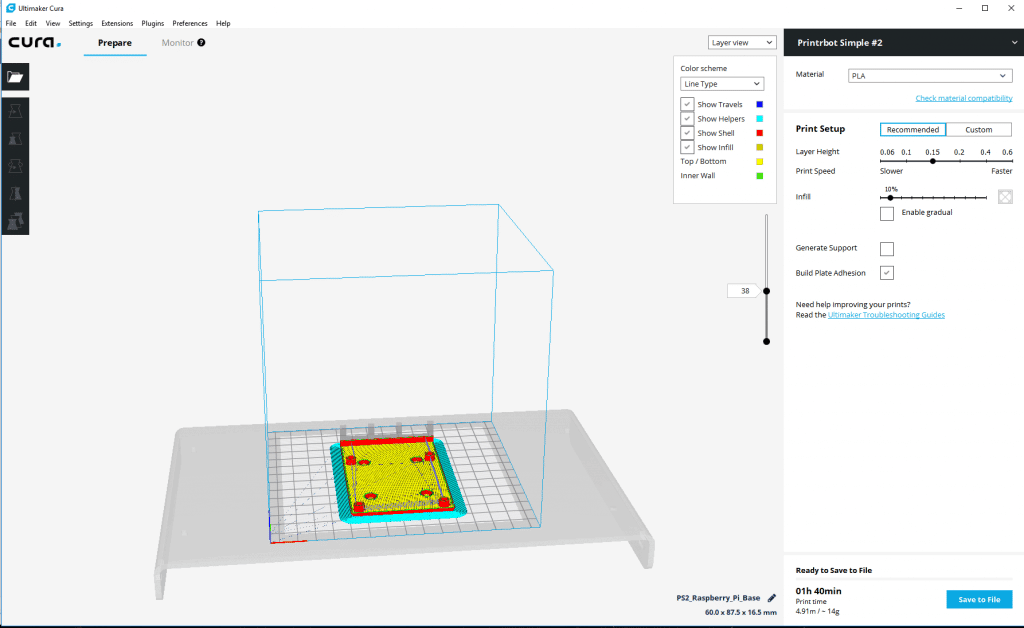

Una pregunta popular fue sobre la implementación de manual de soporte en Cura:

Fntsmn preguntó:

“¿Tuviste en mente agregar de soporte manual? Creo que será una gran característica, en particular, traerá de vuelta a muchos usuarios de S3D para usarlo de nuevo y mucho más Cura, y los Procesos Múltiples serían otra característica interesante de agregar. ¿Cuál es la razón por la que no están presentes?

Jaime respondió:

“Realmente quiero la función de soporte manual, pero también quiero que sea correcta. Ya hay algo que lo hace (anti-overhang meshes), pero eso está lejos de ser perfecto. De vez en cuando tenemos “sprints de investigación” (que han impactado en nuestro empaque, vista de capa mejorada, etc.). Podría ser una de esas cosas para hacer en uno de esos sprints (como en ese caso puedes ser un poco más experimental, ya que está bien si falla).

Otra opción sería que si alguien tiene un motor genial que genere soportes para conectarlo a un complemento. Cura ya puede marcar un objeto como una “malla de soporte”.

Mark agregó:

“Como dijo Jaime, el soporte manual es algo difícil de crear en cuanto a lo que refiere a UX (User eXperience). Aparte de eso, no creo que la gente quiera hacer soporte manual. Tienen que hacerlo porque el soporte automático no está a la altura (y aún no podemos imprimir en el aire).

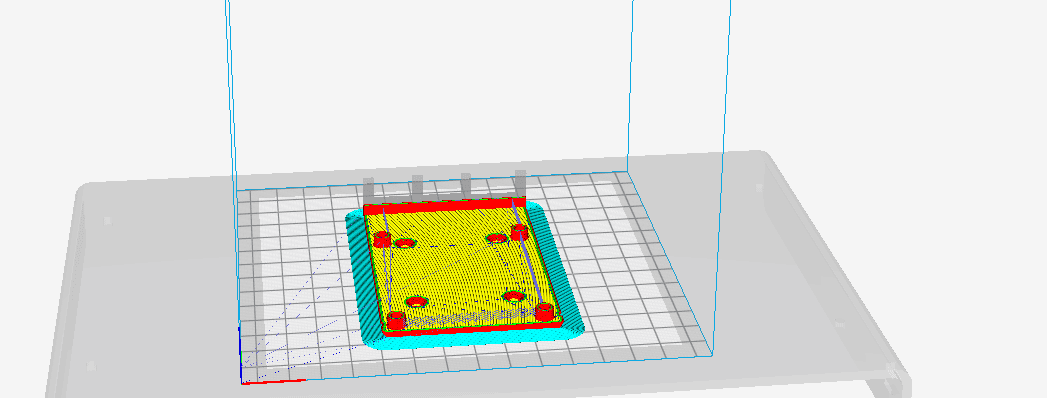

Quiero que tengamos soporte automático que sea mejor que el soporte manual. Eso podría ser muy difícil de lograr, pero creo que si damos pequeños pasos que mejoren constantemente nuestro soporte automático (como el relleno gradual en la versión 2.7), llegaremos a ese punto”.

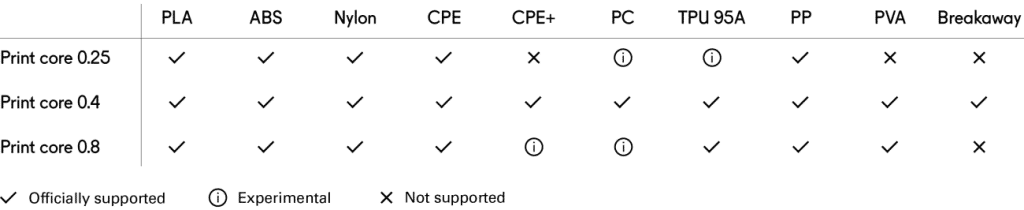

¿Nuevos tamaños de boquilla (nozzle)?

Rebekah_harper preguntó:

“Tanto para Cura como para Ultimaker, ¿por qué tarda tanto en introducir nuevos tamaños de boquilla en el Ultimaker 3?”

Jaime respondió:

“Esto tiene mucho más que ver con el hardware y los materiales. Dedicamos mucho tiempo a obtener esos perfiles correctamente. Poner el hardware en funcionamiento también es algo que lleva bastante tiempo.

Cura ya puede admitir diferentes tamaños de boquilla. Se necesita un poco de conocimiento profundo para configurarlo correctamente, pero hay algunas soluciones factibles. Si solo cambia la configuración del ancho de capa (layer width), ya puede imprimir con esos tamaños de boquilla “.

La carrera de investigación de desarrollo

De vez en cuando, el equipo de Ultimaker Cura tiene un “sprint de investigación”, donde pueden trabajar en una función de su elección. Esto ha creado algunas características útiles de Ultimaker Cura en el pasado, como el Ironing (Planchado).

Muchos de nuestros usuarios estaban interesados en la frecuencia con la que se lleva a cabo el sprint de investigación, y cómo son los desarrolladores libres durante este sprint.

Mark explicó:

“En este momento lo hacemos cada 4 meses, por lo que cada 8 sprints hay 1 sprint de investigación. Es un poco como Ship-it days from Atlassian, el único requisito es que presente lo que ha hecho al final de esas dos semanas “.

Jaime agregó:

“No tan a menudo como me gustaría. Pero es bastante abierto; siempre que pueda resultar en una mejora para Ultimaker. He trabajado en la subdivisión del modelo (cortando objetos automáticamente para que se puedan imprimir) y la detección de la tapa del ventilador (chequear si la tapa del ventilador está abierta o cerrada usando la cámara en el Ultimaker 3). Pero también puede ser muy diferente de lo que normalmente haría: algunas personas también han trabajado para crear un sistema basado en tablets para nuestras salas de reuniones para mostrar si están disponibles.

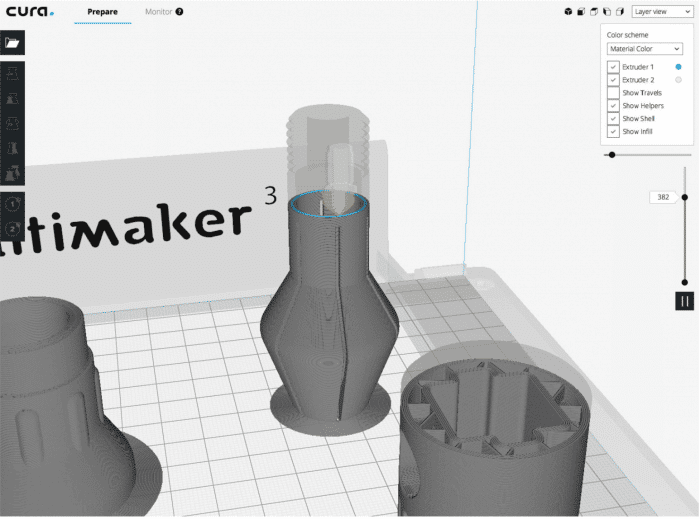

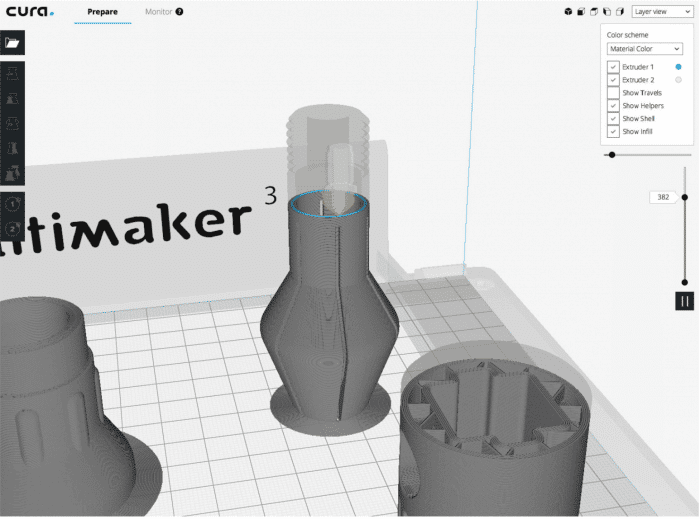

Ultimaker Cura y accesibilidad

Hay una gran diferencia entre el modo recomendado (varias configuraciones) y el modo personalizado (más de 200 configuraciones). Surgieron varias preguntas sobre quiénes creen los desarrolladores ven usando Cura: ¿nuevos usuarios o fabricantes súper profesionales?

Mark respondió:

“En los últimos sprints nos centramos en hacer que Cura sea más fácil de usar para nuestros usuarios principiantes, usuarios que están más enfocados en la impresión final que sale de la impresora. En un futuro cercano, queremos facilitar que los usuarios profesionales modifiquen y agrega cosas a Cura de las cuales los principiantes e intermedios también se beneficiarán.

El ciclo de lanzamiento

Dimensiones preguntó:

“¿Cuál es la idea detrás de los períodos relativamente cortos entre los lanzamientos de Cura? Otros slicers se actualizan con menos frecuencia con nuevas funciones y solo obtienen actualizaciones de corrección de errores en una secuencia corta “.

Mark respondió:

“Personalmente creo que 8 semanas es un período muy largo de tiempo, realmente no puedo recordar lo que hice hace 8 semanas. Además de eso, los lanzamientos cortos nos permiten adaptarnos muy rápido a las nuevas ideas o desafíos, también muestra dónde están nuestros cuellos de botella internos. De esta manera podemos poner nuestra energía en resolver estos cuellos de botella para que podamos ofrecer más valor en cada lanzamiento.

Y obligarnos a dar ‘pequeños’ pasos y liberarnos nos da la capacidad de poner a prueba constantemente nuestras suposiciones de lo que la gente querrá. No vamos y desarrollamos alguna característica interesante durante más de un año, solo para descubrir que nadie por ahí realmente lo necesita “.

La sesión de preguntas y respues mostró la versatilidad y la velocidad con que se están planificando cambios en el futuro de Cura, y como estos a su vez impacta en el proceso de mejora de la impresión 3D del mercado.