Faulkner Industrial podría ser una empresa pequeña y joven, pero gracias a una proceso optimizado de paso de digital a físico, y a una impresora 3D de escritorio Ultimaker, pueden ofrecer modelos arquitectónicos a una fracción del costo, y el tiempo de respuesta, en comparación con los competidores . Debido a esta eficiencia de la impresión 3D y al precio accesible, Faulkner ofrece mayores beneficios a sus clientes mediante la fabricación de modelos iterativos durante el proceso de diseño, en lugar de un solo modelo de presentación al final del proceso.

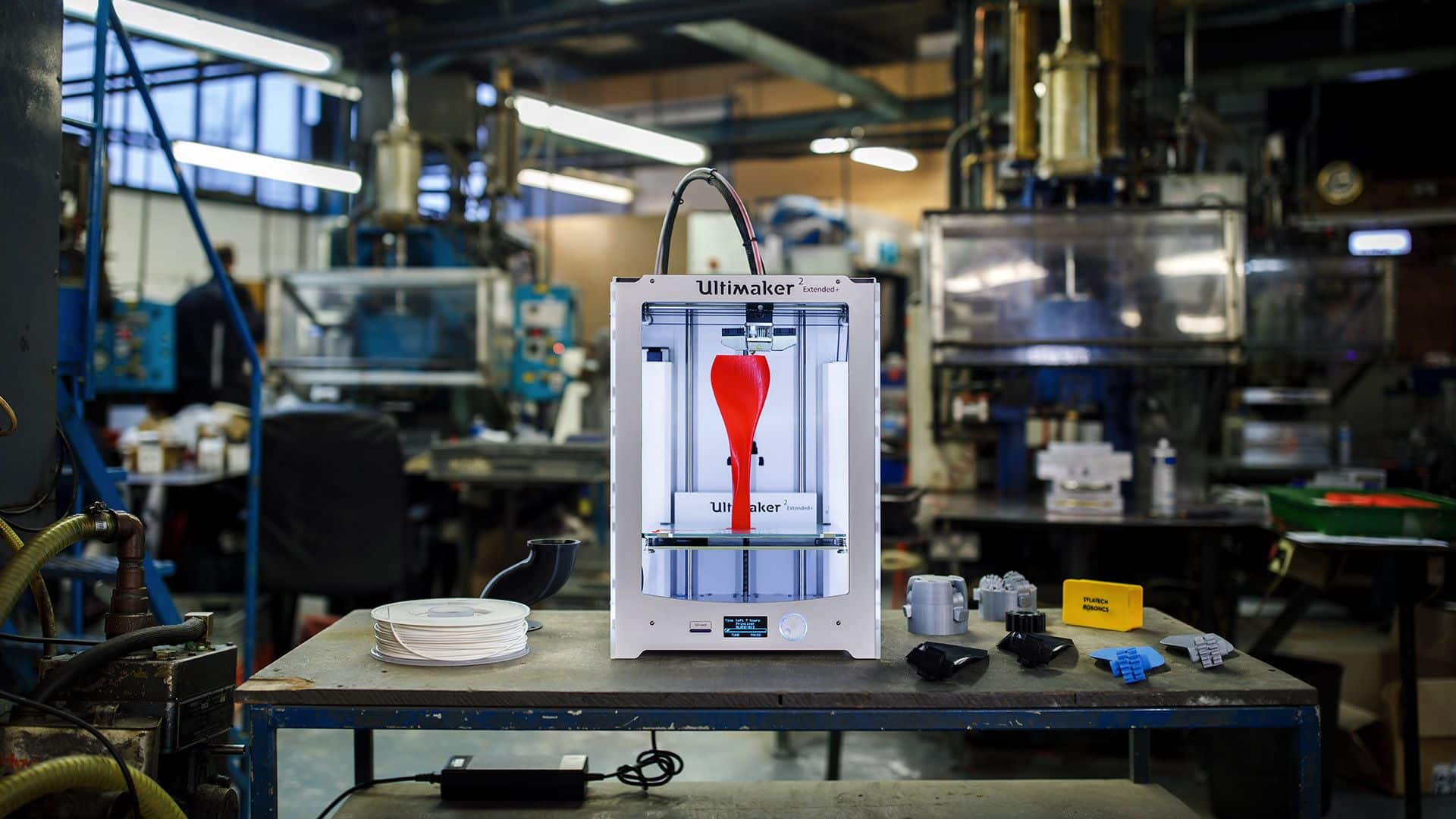

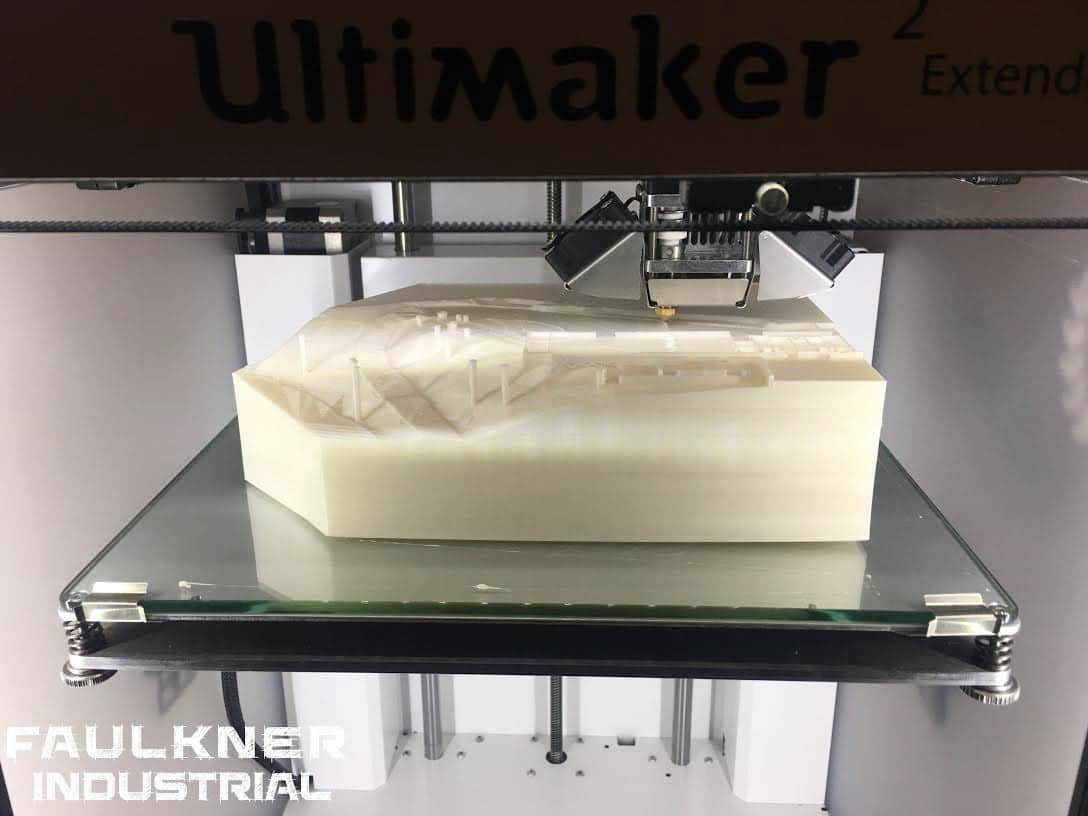

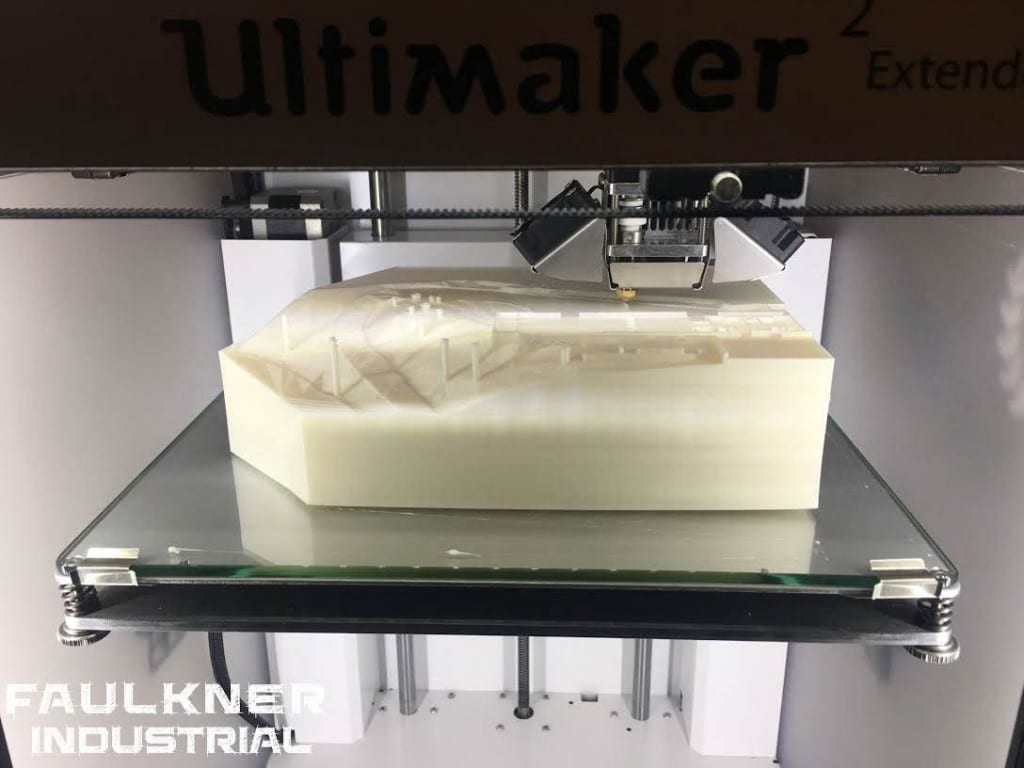

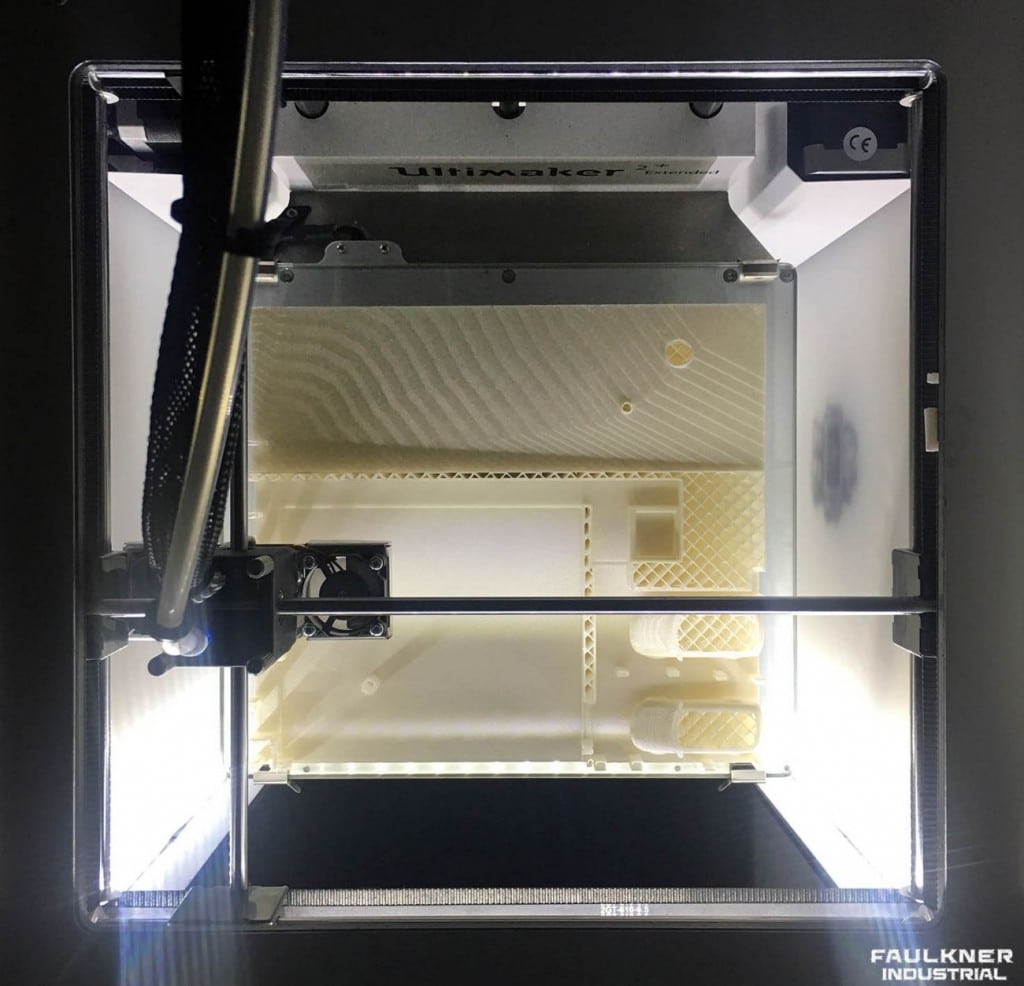

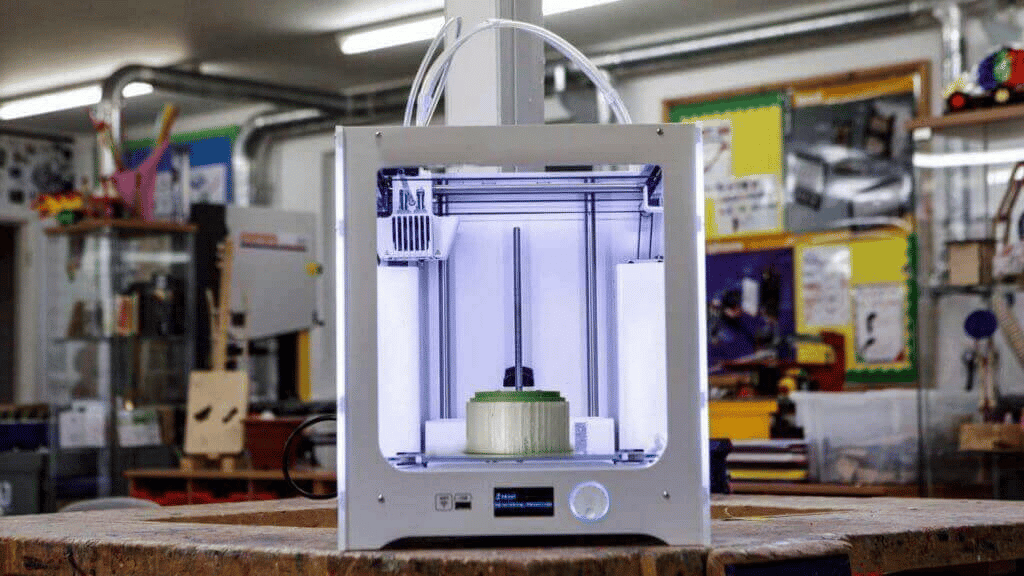

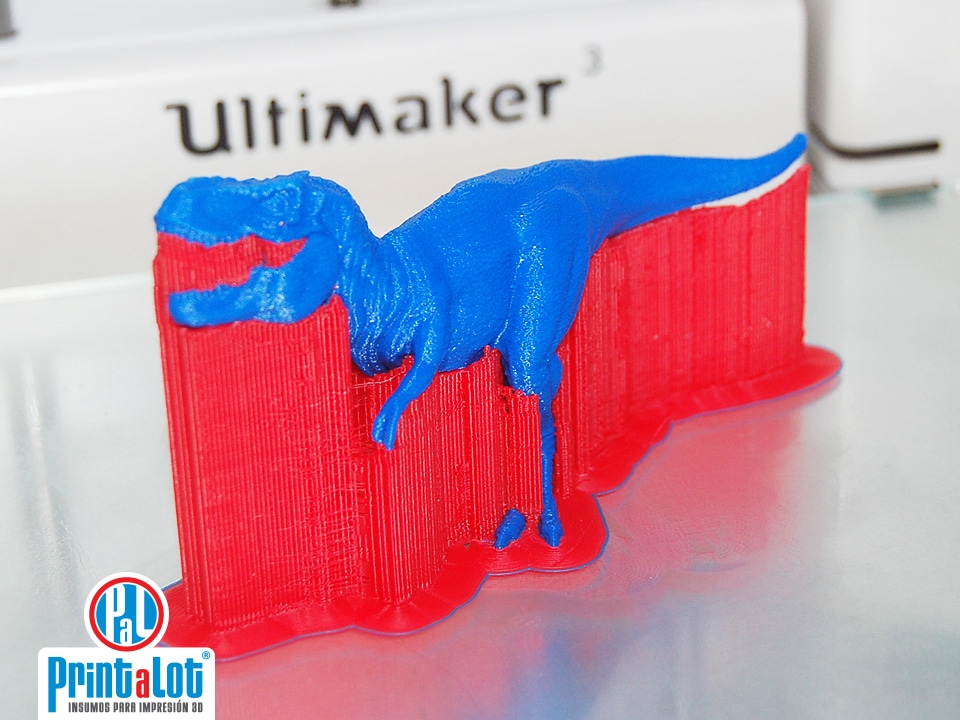

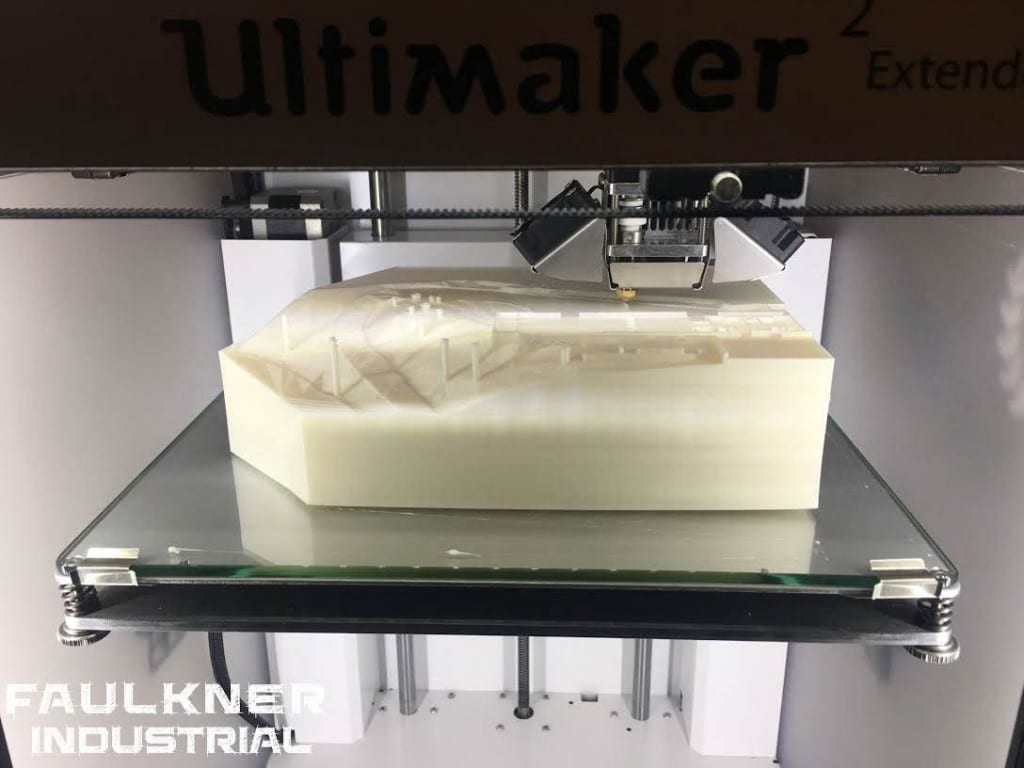

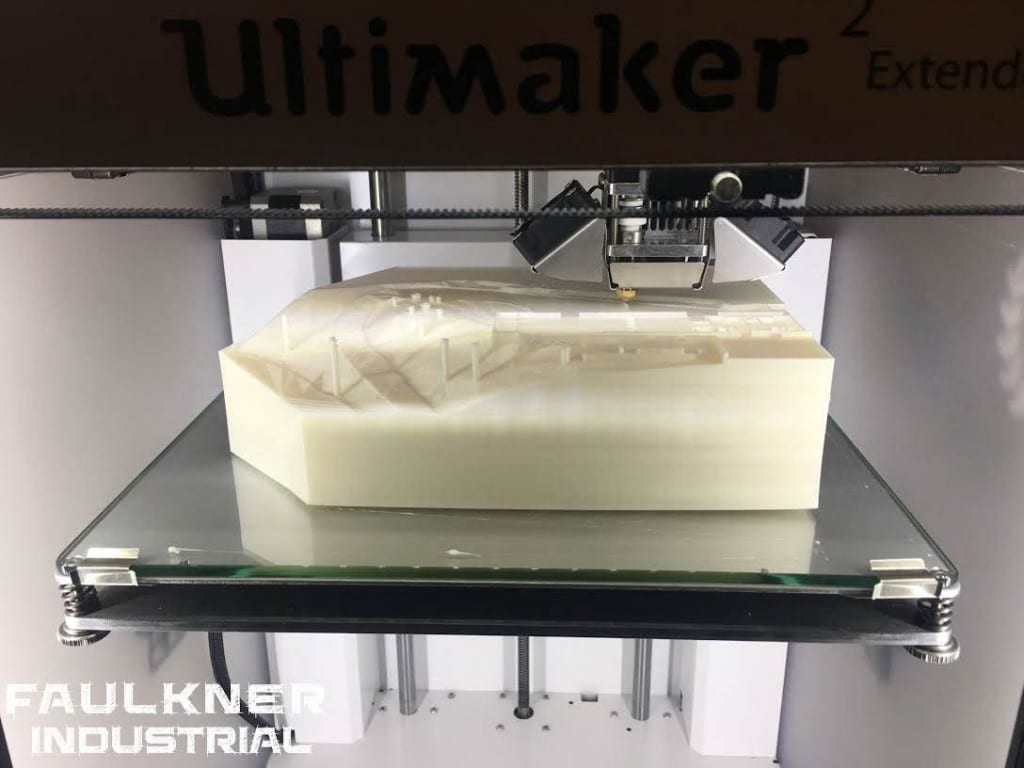

Faulkner es pequeño pero lleno de corazón y pasión. “Faulkner Industrial realmente solo consisten en mí y en mi Ultimaker 2 Extended +”, confiesa Garrett Faulkner. No obstante, la rapidez y la calidad de los modelos que se desprenden de esta fructífera colaboración están haciendo que la comunidad arquitectónica tome nota.

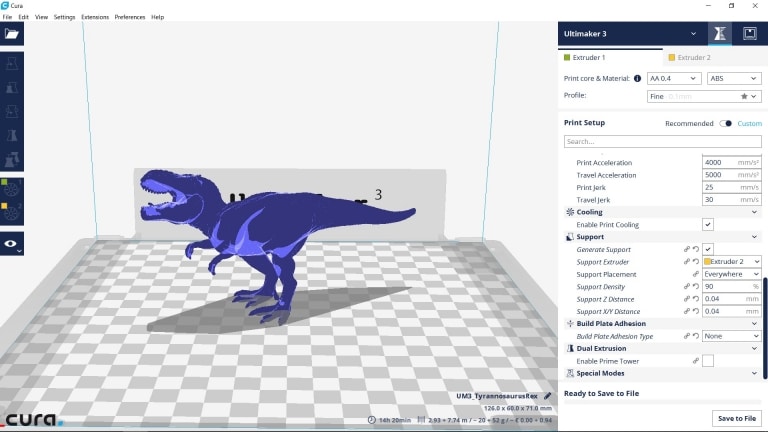

Mientras Garrett tenía una base en CAD desde sus años universitarios, fue su experiencia en una oficina de servicios de impresión 3D de arquitectura arquitectónica de gama alta la que le introdujo en la posibilidad de apoyarse en una solución que se centró en la impresión 3D de escritorio, alternativa al costoso diseño industrial.

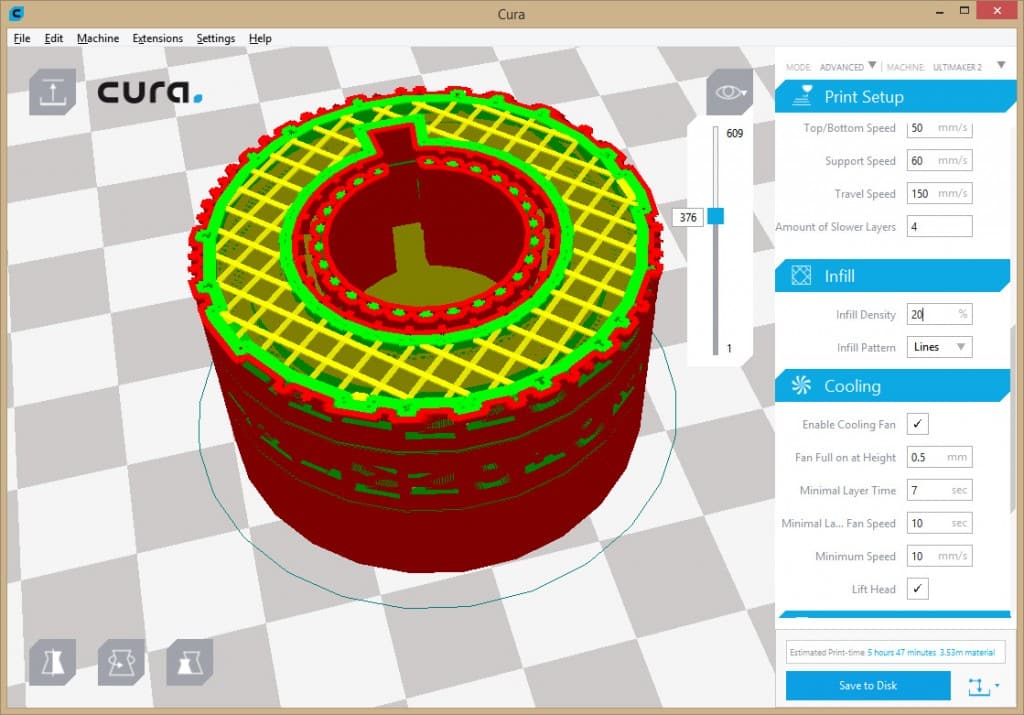

Aprovechando los desarrollos en software de diseño y preparación de trabajos, así como las mejores prácticas de optimización de entornos de producción de alto volumen, vio que podría servir a una gama más amplia de arquitectos más directamente, no sólo a las grandes empresas. “Vi una ruta para producir modelos de alta calidad que excedieran sus expectativas”, dice Garrett, “y permitirles traer la iteración del diseño al espacio del modelo físico”.

Aprovechando los desarrollos en software de diseño y preparación de trabajos, así como las mejores prácticas de optimización de entornos de producción de alto volumen, vio que podría servir a una gama más amplia de arquitectos más directamente, no sólo a las grandes empresas. “Vi una ruta para producir modelos de alta calidad que excedieran sus expectativas”, dice Garrett, “y permitirles traer la iteración del diseño al espacio del modelo físico”.

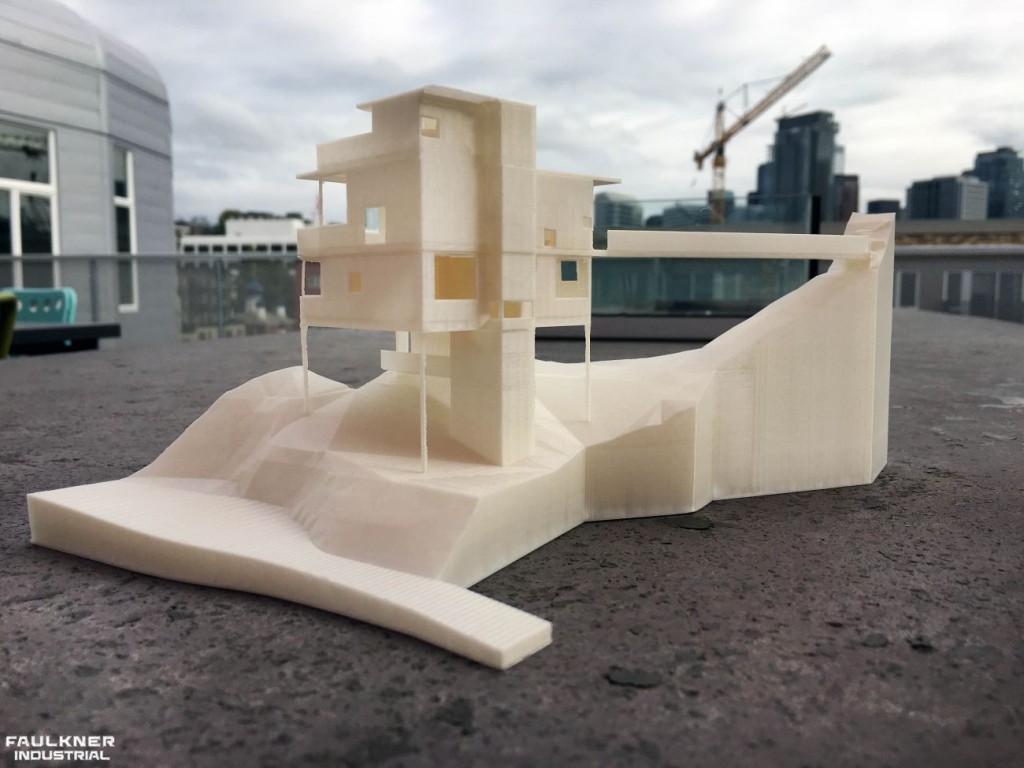

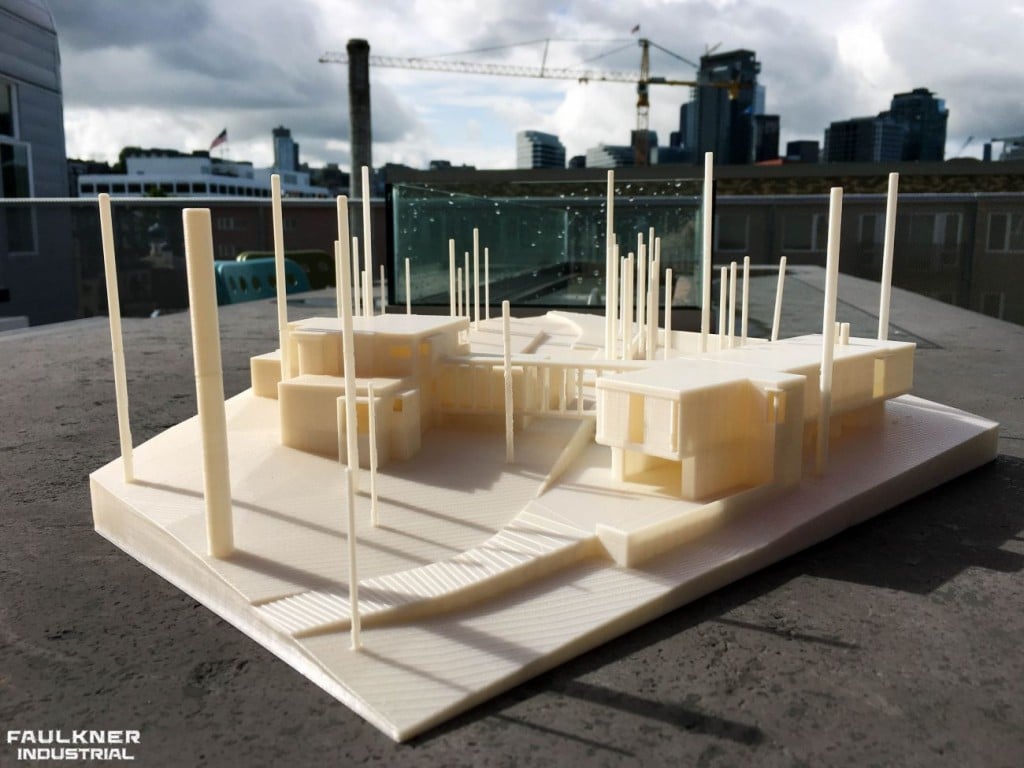

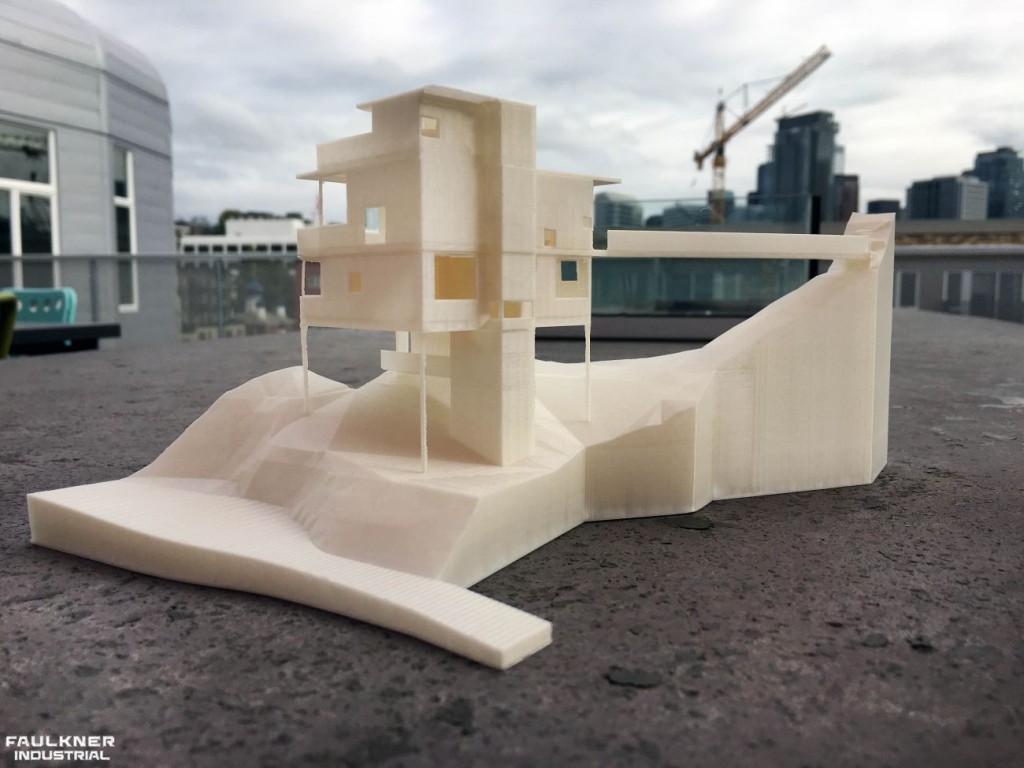

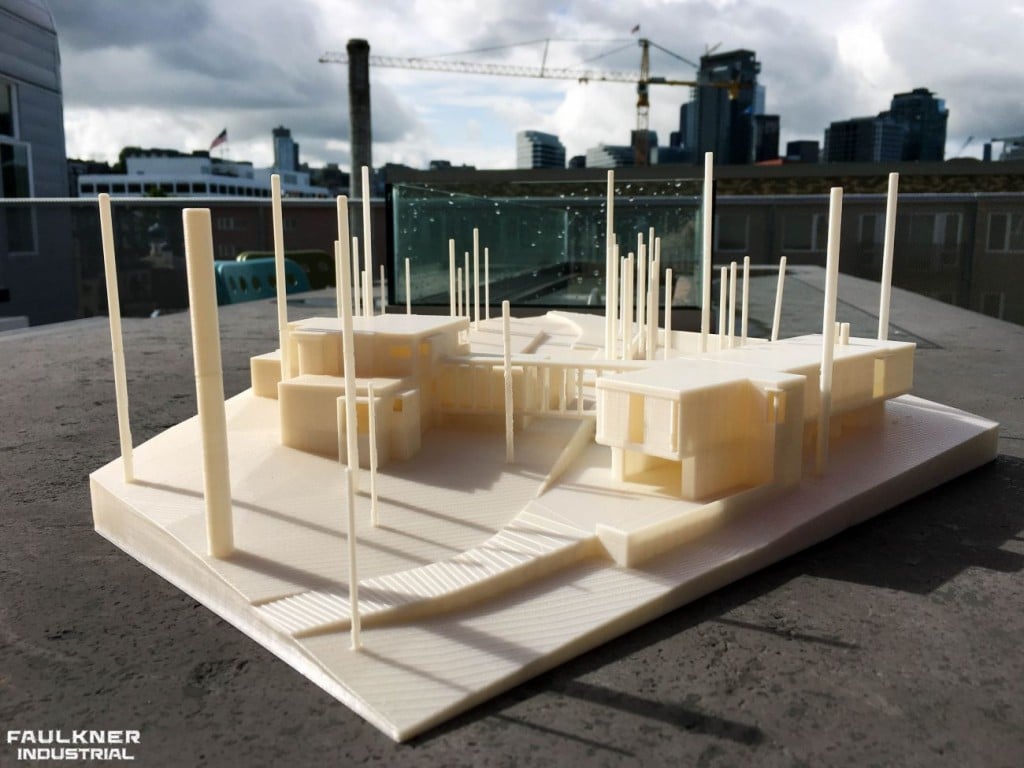

“La fabricación de modelos arquitectónicos tradicionales, utilizando corcho, madera balsa o espuma de poliuretano es extremadamente laboriosa, costosa y el tiempo de respuesta puede ser de semanas a meses”, dice Garrett. También no deja espacio para la iteración de diseño, lo que podría llevar a un arquitecto y cliente a mejores resultados a largo plazo. Lo que es peor, dice Garrett, es que “generalmente pone al modelo como una idea de última hora al final del proceso de diseño, cuando el diseño está completo, como un simple modelo de presentación para el cliente”.

“El diseño de un objeto tridimensional debe incluir modelos tridimensionales en varias etapas a lo largo del proceso de diseño, permitiendo al creador situar el modelo en el entorno físico, ver qué funciona, qué podría ser mejor y qué podría ser diferente.”.

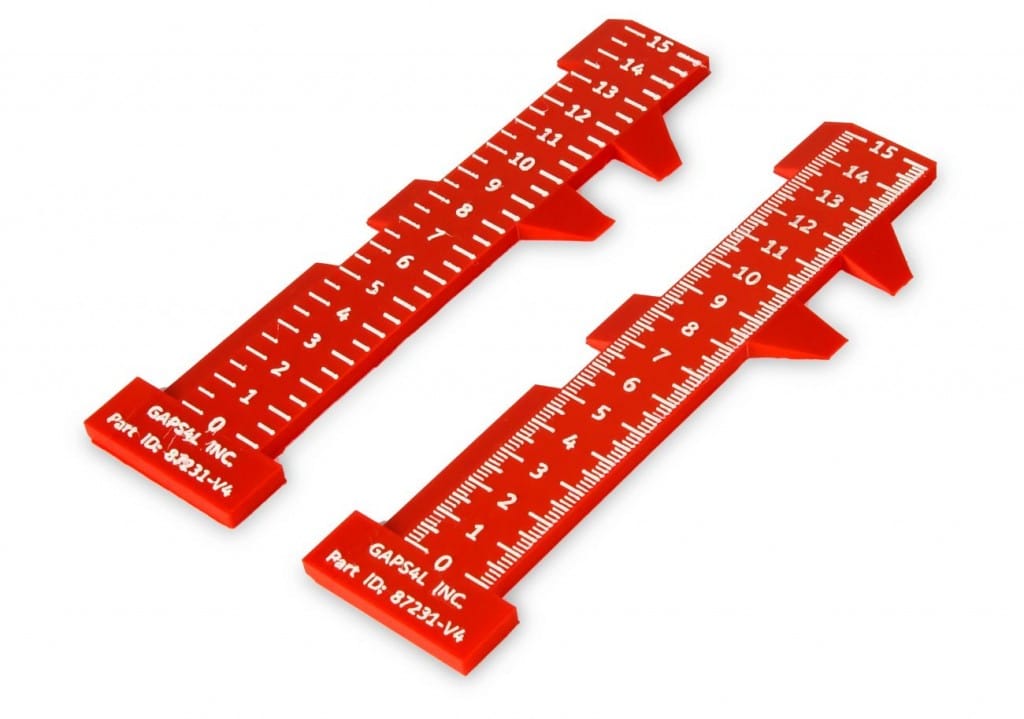

Hoy día, Garrett dirige un negocio exitoso que complementa su experiencia en la fabricación industrial con la exploración constante y la innovación en la impresión 3D de escritorio. Garrett y su Ultimaker son capaces de ejecutar con éxito una gama de modelos a escala 1: 8 y 1:16 que se consideran proyectos desafiantes, incluso en grandes oficinas de servicio con docenas de años de experiencia.

De tradicional a experto en tecnología

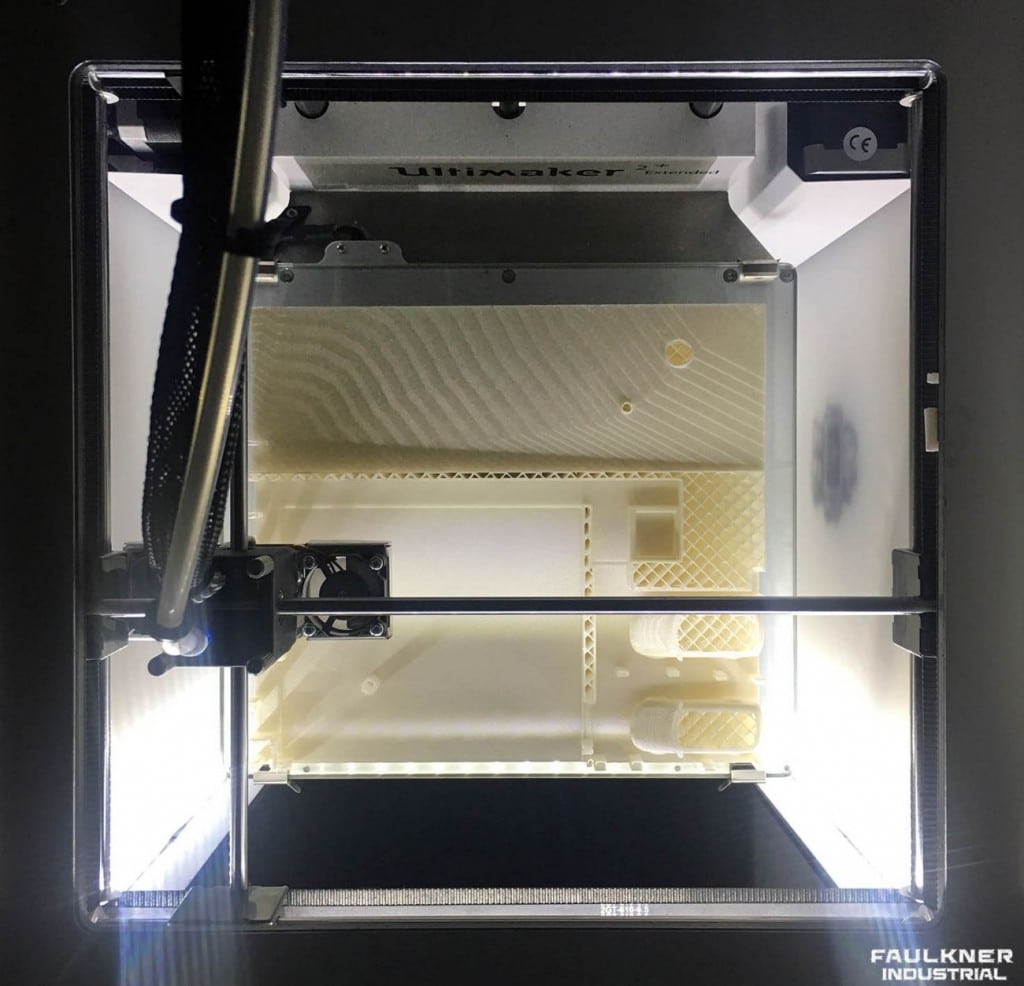

Faulkner Industrial está bien posicionada para satisfacer las necesidades y los costos de una gran comunidad de arquitectura con un solo Ultimaker 2 Extended +. Están al día con la rápida evolución de las capacidades que entrelazan el diseño digital y la impresión 3D de sobremesa, y han aprendido las mejores prácticas, que han sido probadas usando servicios de fabricación industrial de alto costo.

“Produzco modelos arquitectónicos para los arquitectos en todos los aspectos del proceso de diseño”, dice Garrett, “si el diseño está en las etapas iniciales de desarrollo, cuando el diseño ha sido finalizado y todo lo demás.” Faulkner tiene estrategias para aprovechar la potencial de la impresión 3D de escritorio en cada paso que en el camino.

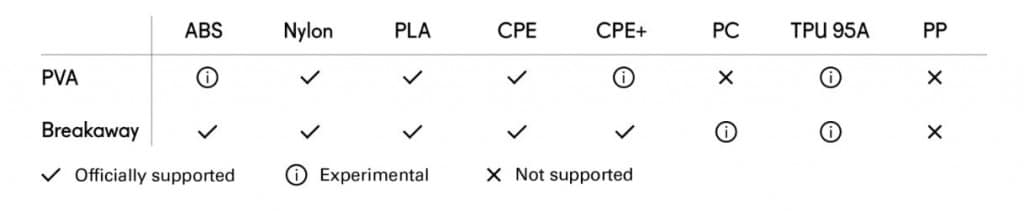

Parte de lo que permite a Faulkner superar las expectativas de los clientes es la forma en que adopta la nueva tecnología. “Cuando hay una nueva tecnología o material que sale, estoy ansioso por trabajar con él, aprender de él, y encontrar maneras de aplicarlo a Faulkner Industrial”, dice Garrett. Aunque los errores son inevitables al principio, él ha encontrado que sus ganas de abrazar el prueba-y-error le ha dado la confianza necesaria para hacer frente a los grandes desafíos a las ofertas que muchas otras oficinas de servicio podrían llegar a rechazar.

Fue esta valentía de enfrentar desafíos de fabricación difíciles que convencieron a su padre, Greg, arquitecto principal de Faulkner Architects, de contratar a la recién creada firma para producir modelos para algunos proyectos residenciales y comerciales de alto perfil. Al igual que con los procesos de diseño, Garrett encontró que este tipo de pruebas y experimentación en el trabajo, con las estrategias de fabricación de impresión 3D, lo llevaron a las soluciones de impresión, que si bien costaron mucho pero que a los técnicos de impresión 3D puede tomar mucho tiempo descubrir.

Una solución Ultimaker para el diseño e impresión 3D

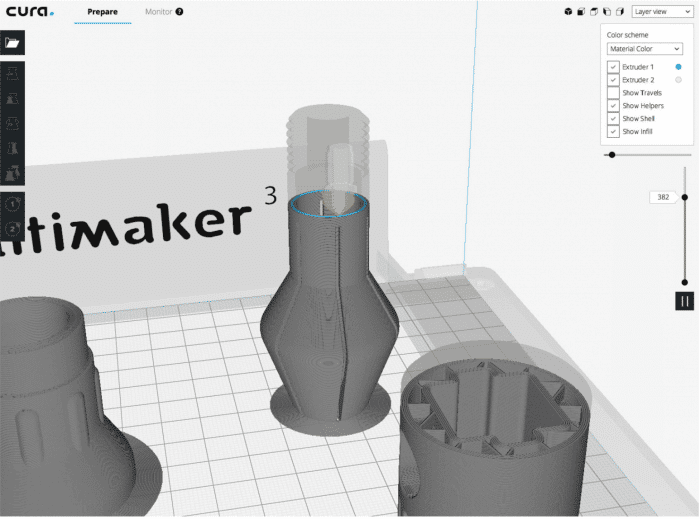

Elegir qué máquina de impresión 3D de escritorio y colaborador utilizar para su operación no fue un desafío para Garrett. Una iteración más rápida y eficiente significaba elegir una impresora que fuera capaz, fiable y versátil.

Debido a sus antecedentes con soluciones de fabricación de aditivos de gama alta, Garrett había pensado inicialmente que podría invertir en una impresora de grado industrial, pero el tamaño, el costo y las estrictas opciones materiales lo empujaron a quedarse con su Ultimaker, asequible y fácil de usar. “Tuve la oportunidad de trabajar con un Ultimaker a través de la comunidad creadora en San Francisco y descubrí lo versátil que es como una máquina de consumo”, dice Garrett. “Me impresionó la gama de materiales, el aspecto de código abierto y la capacidad de imprimir modelos de aspecto lindo en una fracción del costo de las máquinas más grandes”.

Cuando se trata en general del diseño de la impresora, Garrett encuentra Ultimaker estéticamente agradable, y portátil, que ha demostrado ser muy valiosa para viajar. También aprecia el aspecto de código abierto de Ultimaker, que permite a Faulkner Industrial actualizar la impresora según sea necesario.

Perfeccionamiento del proceso de diseño e iteración

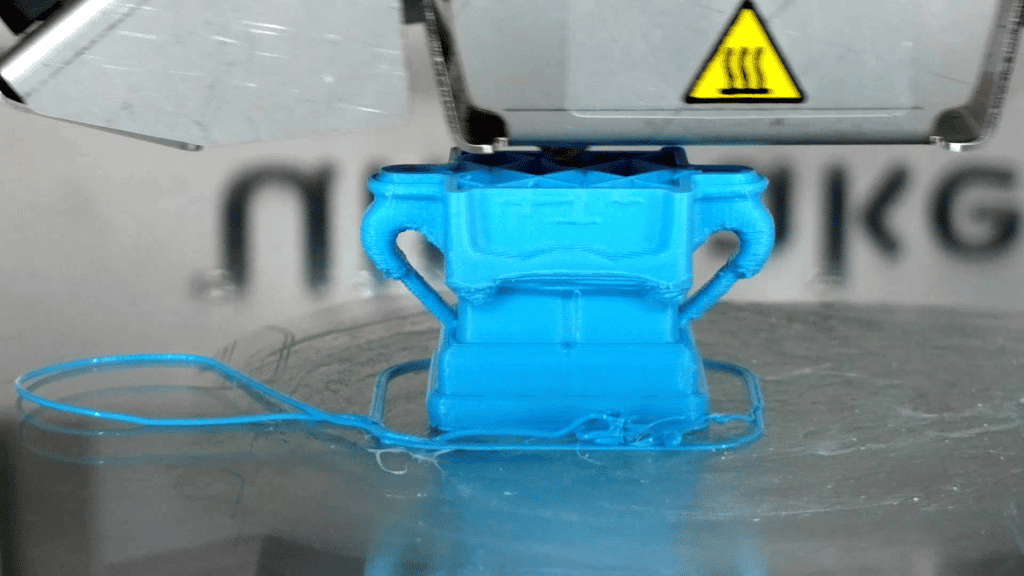

Garrett siente que el proceso de fabricación aditivo tiene el poder de cambiar la arquitectura y la industria del diseño para mejor. Con la capacidad de crear un modelo 3D impreso a pequeña escala, un arquitecto puede reunirse con colegas y clientes, recopilar comentarios colaborativos y realizar cambios rápidos para una iteración mejorada sin gastar demasiado tiempo ni dinero.

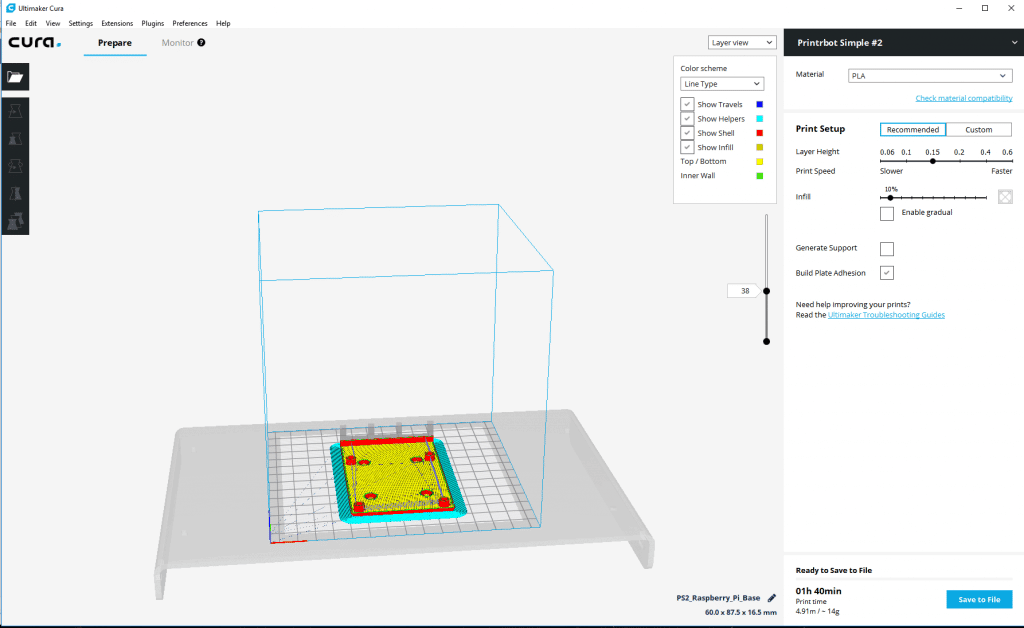

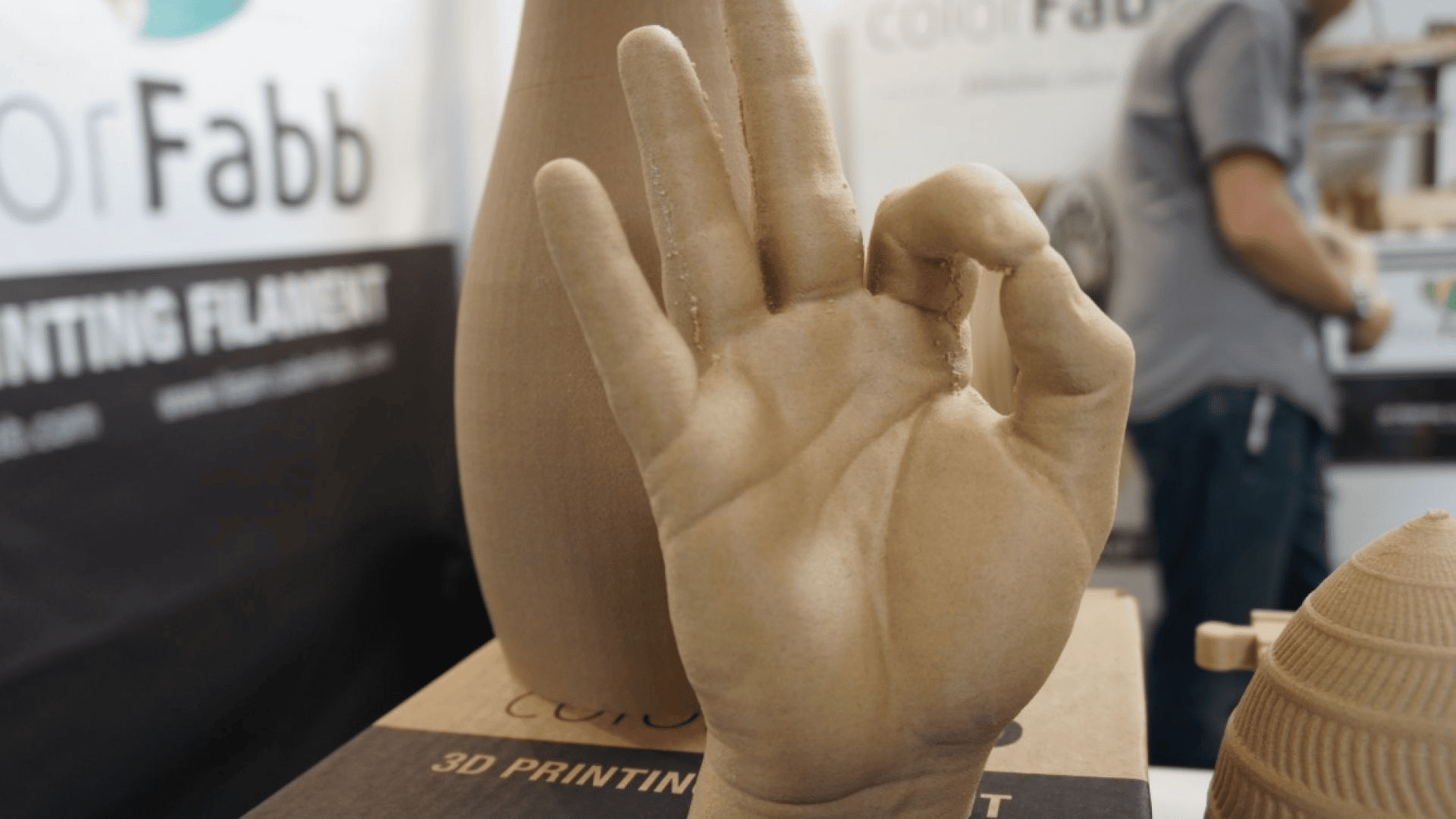

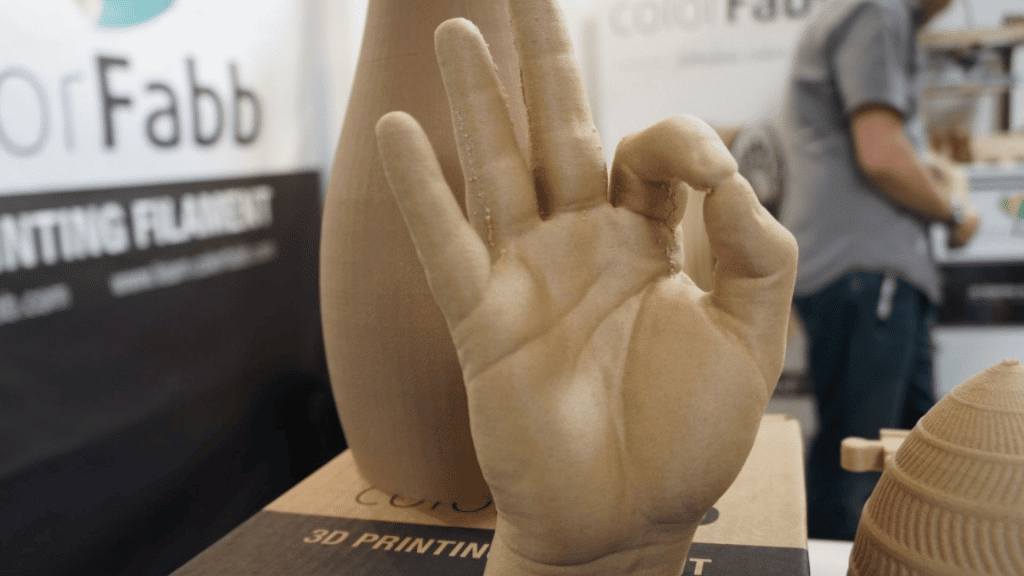

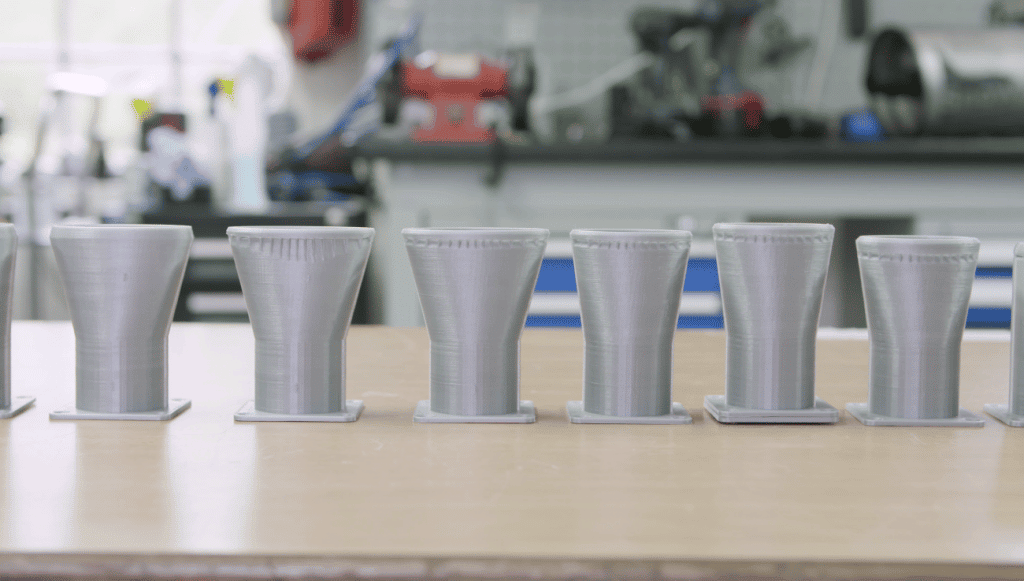

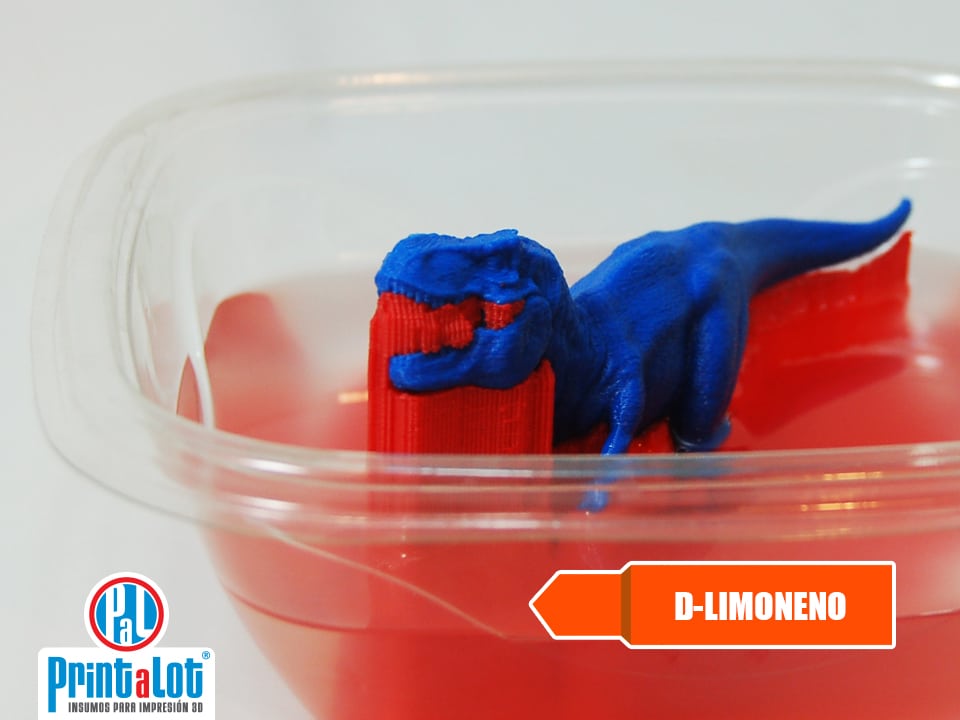

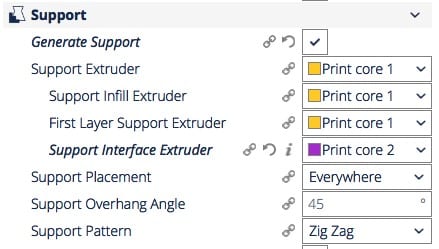

Para sus necesidades de filamentos, Faulkner Industrial utiliza Ultimaker PLA ya que tiene excelentes propiedades para los “puentes”; una característica importante cuando se imprime sin soportes solubles. Ultimaker PLA, dice Garrett, da resultados consistentes que los clientes aprecian, que es vital cuando se producen secciones múltiples para un modelo.

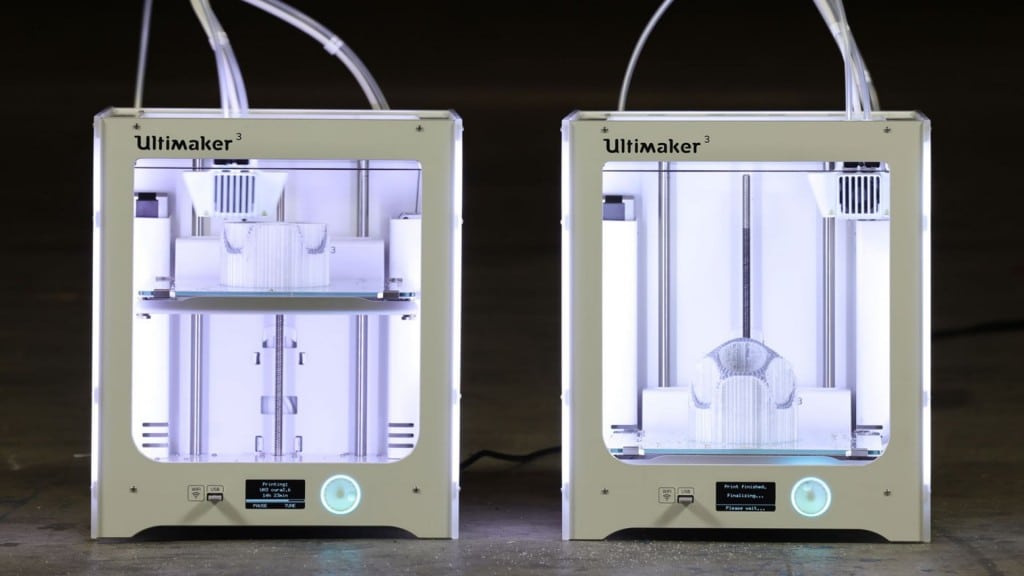

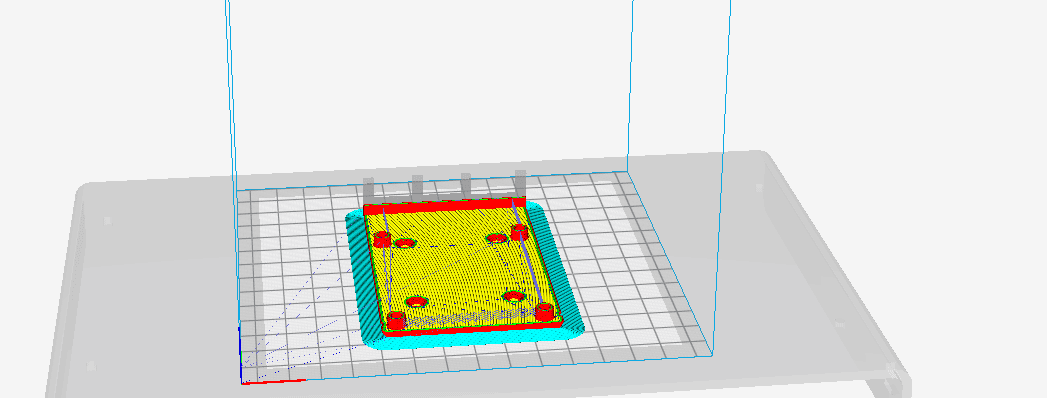

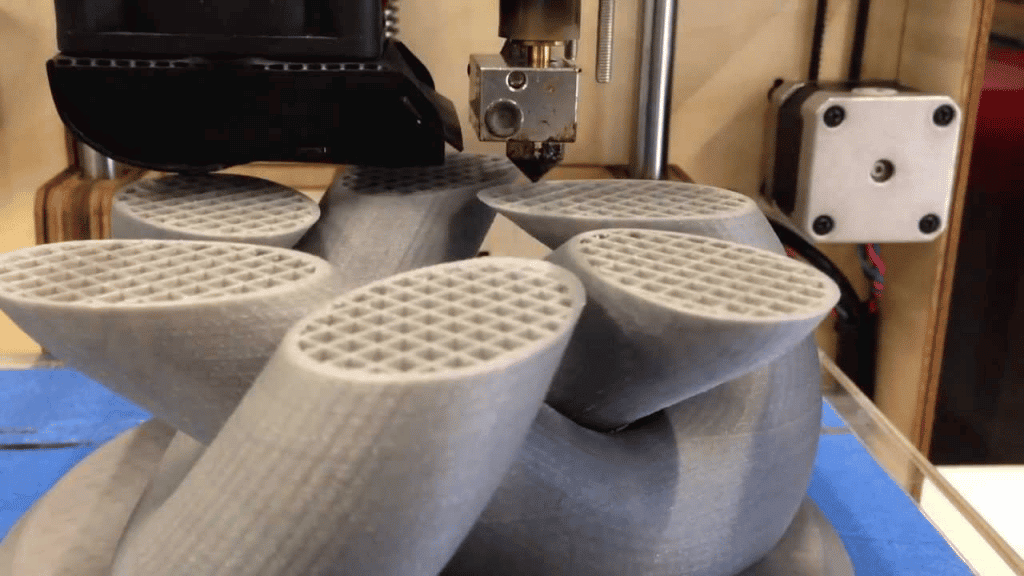

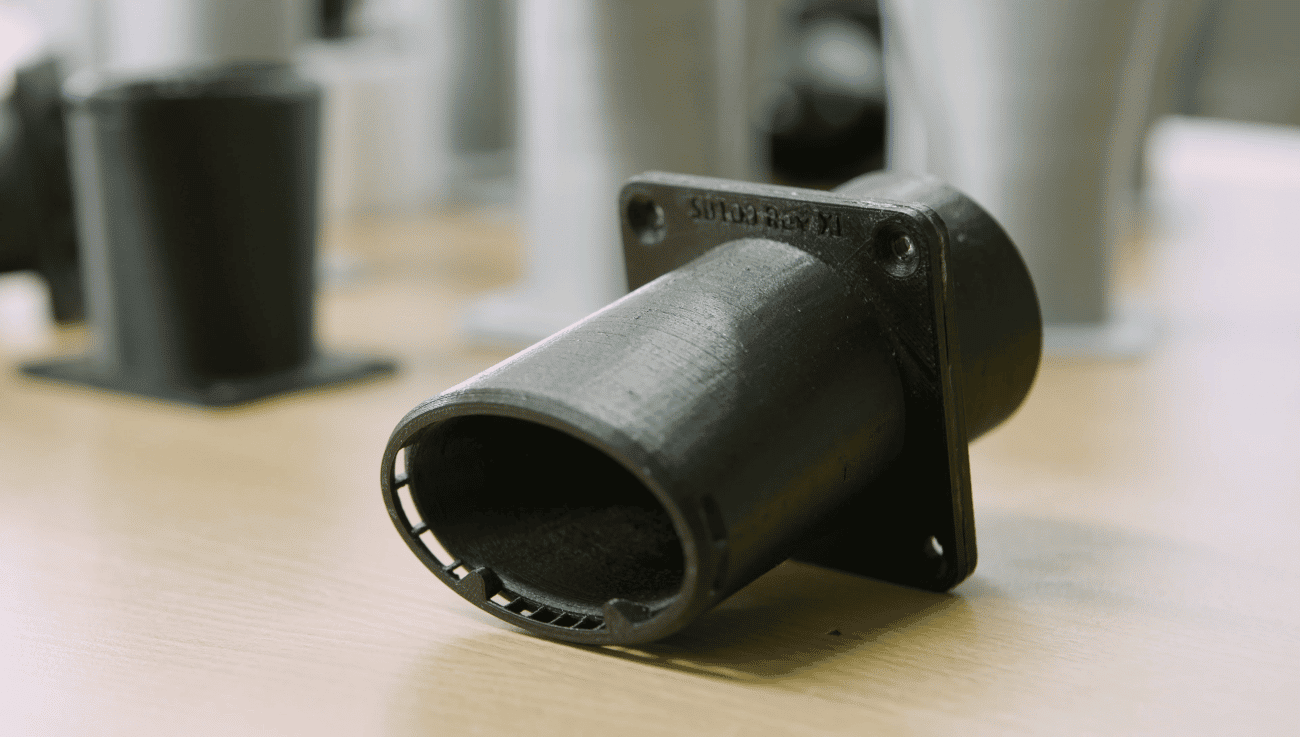

Algunos de los modelos más grandes de Faulkner Industrial pueden llevar de 100 a 300 horas de impresión durante todo el día, lo que hace que la fiabilidad de Ultimaker sea otra característica esencial. La flexibilidad del diseño también es crucial, ya que algunos modelos requieren la impresión 3D del sitio de construcción antes de la estructura, un proceso que permite a un arquitecto ver el sitio en diferentes entornos con efectos de iluminación variados. También es beneficioso para las variaciones de impresión del sitio en sí, que proporciona modelos de base que los clientes pueden elegir cuando se considera el diseño general.

Ahorrar tiempo y dinero donde más importa

Entre todos los beneficios de las experiencias de Faulkner Industrial a través de la impresión 3D, Garrett ha encontrado las mayores mejoras en costo, tiempo, calidad y flujo de trabajo. “Con una pequeña inversión inicial y un menor costo de producción de los modelos, la reducción de costos es enorme y nos permite producir más”, dice Garrett. El tiempo de impresión es una mera fracción de los métodos anteriores que trabajan con corcho y madera balsa, mejorando enormemente la experiencia a través del proceso de iteración.

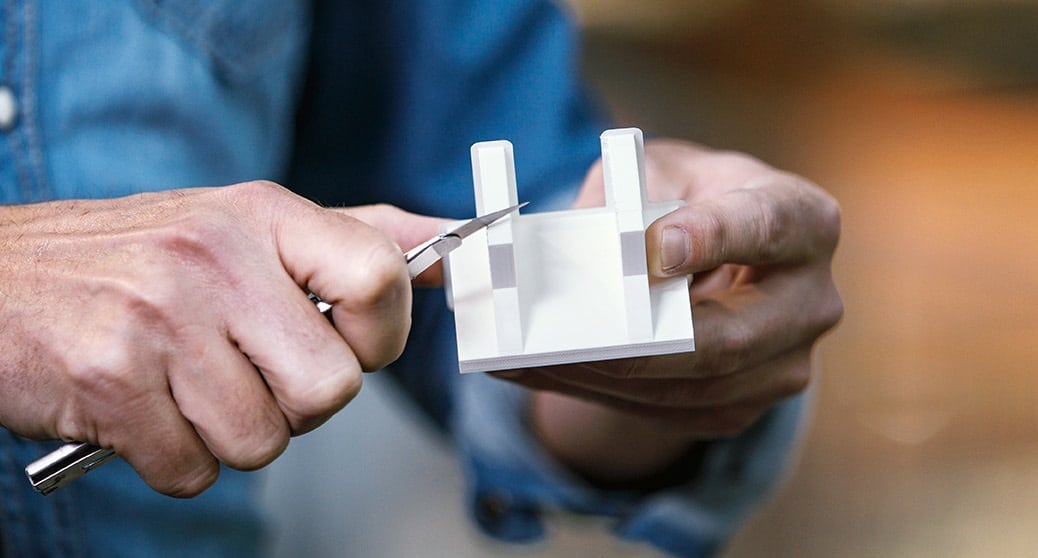

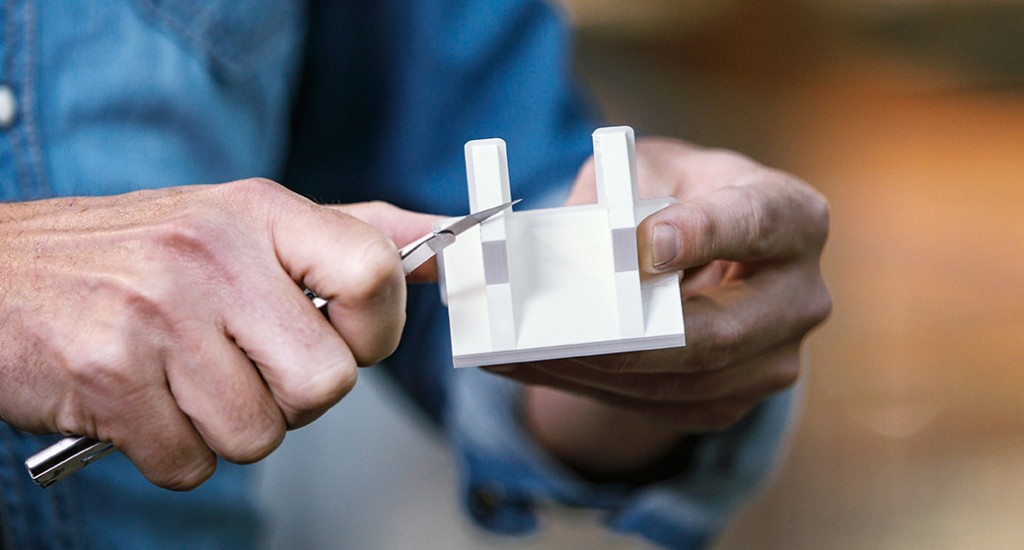

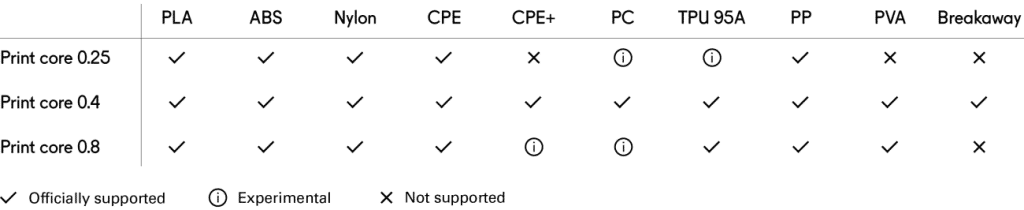

Garrett también encontró que la calidad de la pieza es no es diferente a la que proviene de grandes, y más caras, máquinas de impresión 3D. La capacidad de cambiar los tamaños de las boquillas ha sido beneficiosa al crear impresiones detalladas, y ha visto problemas de extrusión mínimos desde la actualización de su impresora. Cuando se trata de un flujo de trabajo global, Garrett dice que el proceso de imprimir modelos en partes más pequeñas y pegarlos juntos ha obligado al equipo a dedicar más tiempo a pensar en el diseño general y a considerar qué elementos enfatizar en cada iteración de impresión.

El pasado, presente y futuro del diseño arquitectónico

Garrett encuentra que los arquitectos se sorprenden cuando uno de sus modelos impresos en 3D llega a sus escritorios, rápidamente después de haber entregado los archivos para imprimirlos. Estaban acostumbrado a los modelos físicos como producto de una gran inversión de tiempo y energía, los engorrosos productos de las traducciones, reparaciones e incluso remodelaciones, los arquitectos están agradecidos por la oportunidad de producir múltiples iteraciones de un proyecto en curso en el transcurso de un proyecto sin desconcierto a través de las propias estrategias. Garrett cree que al seguir optimizando los procesos de impresión 3D de escritorio y software relacionado en el futuro, más arquitectos pueden apoyarse en servicios como el suyo para reducir la barrera a la producción de modelos para obtener mejores resultados de diseño.

Poner en el esfuerzo para aprender esta tecnología y tener paciencia con el proceso es esencial, de acuerdo con Garrett. El trabajo duro vale la pena cuando los diseñadores se especializan en impresión en 3D y son capaces de producir llamativos, los modelos de calidad de su trabajo. Combinando técnicas clásicas con nuevas tecnologías como la impresión 3D, los arquitectos ya están llevando sus diseños a otro nivel.

“Los métodos clásicos de creación de modelos arquitectónicos siempre tendrán un lugar en el juego de herramientas de un arquitecto”, dice Garrett. “Es la combinación de probadas y verdaderas técnicas con la nueva tecnología de impresión 3D que hace que algunos modelos arquitectónicos increíbles”.