El líder fabricante de impresoras 3D Ultimaker anunció su nueva estrategia de software en el TCT Show en Birmingham. Ya conocido en todo el mundo como la empresa que produce las impresoras 3D más confiables y fáciles de usar, Ultimaker pondrá el software en el centro de su estrategia mediante la liberación de actualizaciones regulares de software que mejoran continuamente el hardware existente en el tiempo.

Esto plantea hacer de Ultimaker una solución preparada para el futuro que continúa ofreciendo mejores resultados para los usuarios y las empresas. Las dos primeras actualizaciones de software clave serán Ultimaker Cura y Cura Connect.

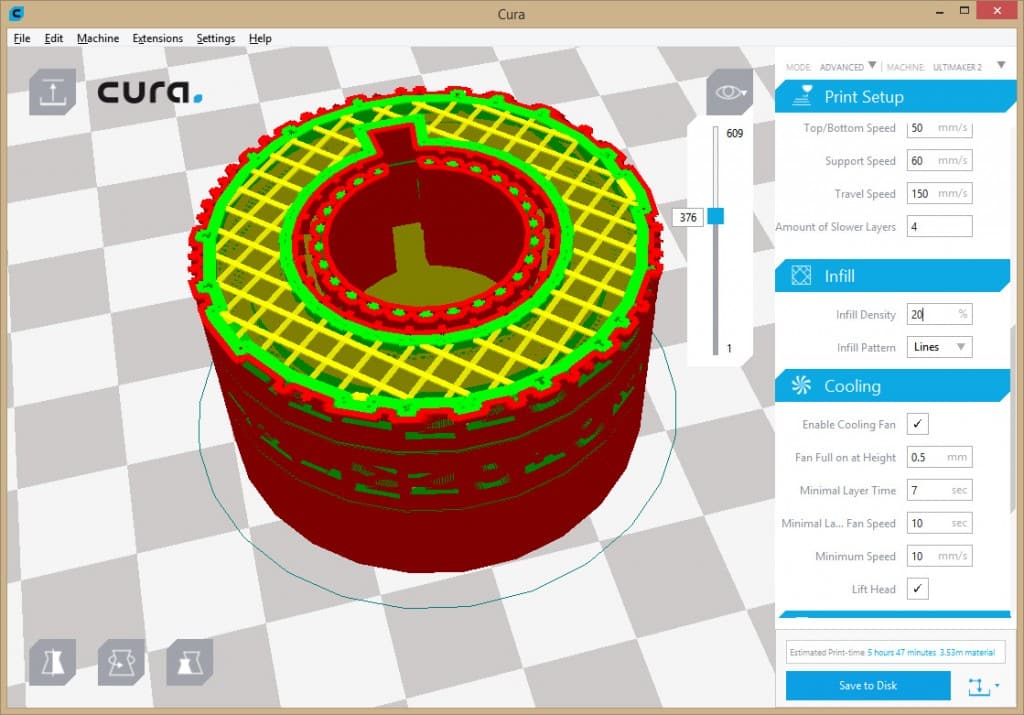

Ultimaker Cura

El lanzamiento de Ultimaker Cura, un software mejorado de rebanado, está planificado para ver la luz el 17 de octubre de 2017 y ofrece una solución potente y sin complicaciones para preparar archivos para la fabricación digital.

Los beneficios clave de Ultimaker Cura incluyen:

- Ampliar el ecosistema de productos Ultimaker ofreciendo actualizaciones de software que mejoran las posibilidades del hardware.

- La integración con el software líder de diseño e ingeniería significa que las empresas pueden crear nuevos flujos de trabajo adaptados a sus necesidades

- Proporcionando una integración perfecta de flujo de trabajo entre aplicaciones CAD estándar del sector, como SolidWorks y Siemens NX.

Cura Connect

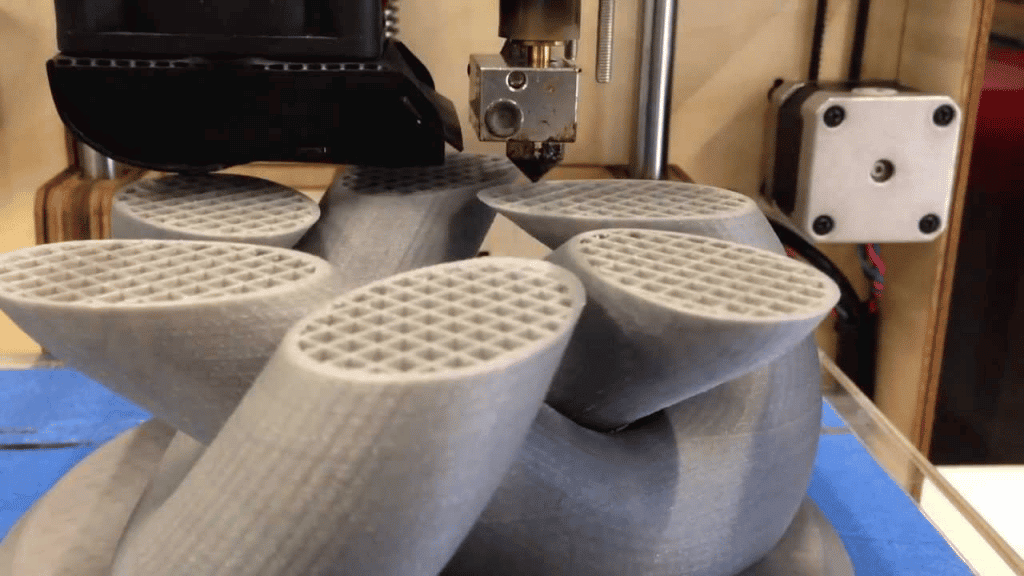

Cura Connect, es una nueva característica que estará disponible en Ultimaker Cura. Esta será lanzada el 7 de noviembre de 2017. Plantea permitir a los usuarios de Cura administrar una variedad de impresoras 3D de Ultimaker, creando una solución accesible para prototipos, herramientas y producción a pequeña escala. Esta solución será pionera en la industria, permitirá a los usuarios programar/planificar, poner en cola y supervisar los trabajos de impresión para optimizar al máximo el tiempo de actividad, eficiencia y facilidad de uso de las impresoras 3D de Ultimaker.

Paul Heiden, vicepresidente senior de gestión de productos de Ultimaker, explico: “Incluso los clientes que compraron el primer Ultimaker 3 pueden beneficiarse de las nuevas soluciones de software proporcionadas en Ultimaker Cura, ahora y en el futuro. Estamos orgullosos de ofrecer soluciones listas para el futuro que proporcionan un mayor impacto en el tiempo para los usuarios y las empresas. Ultimaker Cura abre la posibilidad de desarrollo de complementos de terceros que asegura una integración de flujo de trabajo sin fisuras con el software de CAD estándar del sector para hacer la impresión 3D aún más accesible “.

Ultimaker ha estado en funcionamiento desde 2011, y con el paso de los años ha crecido hasta convertirse en un líder del mercado; creando impresoras 3D de escritorio potentes, profesionales y accesibles. Con oficinas en los Países Bajos, Nueva York y Boston, además de instalaciones de producción tanto en Europa como en Estados Unidos, el equipo de más de 300 empleados de Ultimaker se esfuerza continuamente por ofrecer impresoras, software y materiales 3D de la más alta calidad en el mercado.