¿Que tipo de material de soporte usar en su impresión 3D: PLA, PVA o Breakaway?

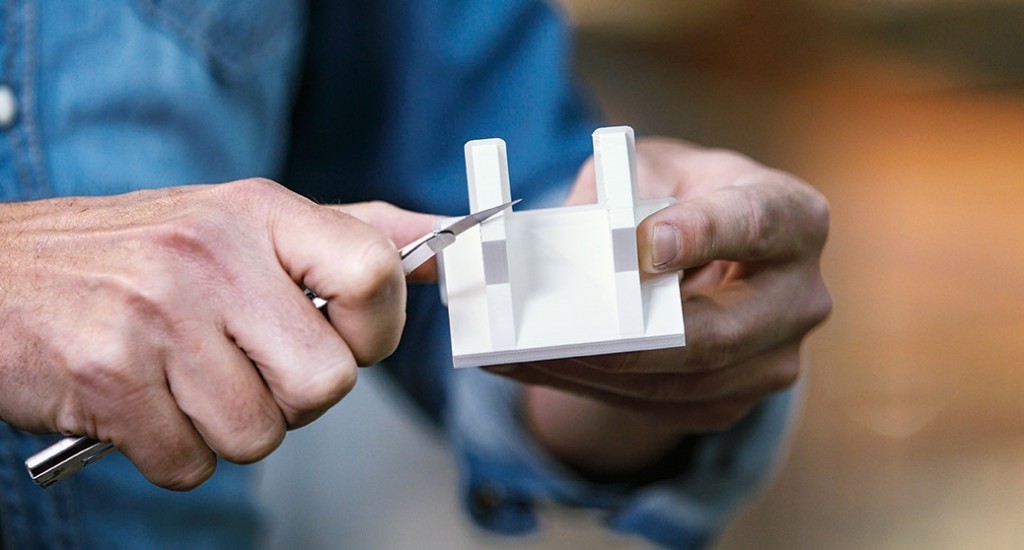

Con el lanzamiento del material de soporte Breakaway de Ultimaker, ahora hay aún más opciones para apoyar sus impresiones en 3D. ¿Pero cuál es el adecuado para su diseño? Echemos un vistazo a las diferentes opciones y cuándo usar cada una. Cuando se utiliza una impresora 3D FDM, el material de soporte le permite imprimir […]

¿Que tipo de material de soporte usar en su impresión 3D: PLA, PVA o Breakaway? Read More »