Azoth:

Impulsar la transformación del inventario físico a digital con la fabricación aditiva

Azoth ha creado un nuevo negocio que ayuda a los clientes de fabricación a tener piezas de máquinas justo a tiempo, mientras ahorra miles de dólares.

Cuando los ingenieros se entusiasman con el tema de la fabricación aditiva, puede ser convincente. De hecho, en presencia de Cody Cochran, gerente general de Azoth, y Ronnie Sherrer, líder de ingeniería de polímeros en Azoth, no puedes ser más que un fanático. Su experiencia y enfoque enérgico han tenido éxito en la entrega constante de nuevas propuestas de valor a sus clientes de fabricación a través de la aplicación inteligente de fabricación aditiva y datos 3D para piezas de uso final.

La fabricación aditiva y los materiales han evolucionado recientemente hasta el punto en que muchas piezas de uso final se pueden producir sin herramientas y a un costo menor que los métodos tradicionales. Según Cochran, se trata de identificar piezas en los inventarios de sus clientes que cumplan con las especificaciones y tener un caso comercial claro. Luego se convierten en un inventario digital para la producción inmediata de piezas bajo demanda.

“No todas las partes son ideales para aditivos”, dijo Cochran. “Revisamos y encontramos dónde están las complejidades en la cadena de suministro, la sobrecarga de inventario, dónde fallan las piezas a menudo, y construimos un caso de negocios para cada uno”.

Azoth fue formado por EWIE Group of Companies (EGC) para llevar las ventajas de la fabricación aditiva a su base de clientes. EGC se centra en satisfacer las necesidades de fabricación indirecta de su base de clientes Fortune 500 en 12 países, con clientes como John Deere, GM y Ford. Azoth también se enfoca en esas necesidades indirectas al aplicar la fabricación aditiva a las piezas de la máquina.

Azoth ha logrado reducciones significativas en el costo de las piezas para los clientes, un inventario reducido y un suministro de piezas optimizado.

El enfoque de Azoth

A medida que comienza la participación del cliente, el equipo de Azoth adopta un enfoque metódico al trabajar con sus inventarios e identificar inicialmente las piezas de la máquina que tienen exceso de existencias como resultado de cantidades mínimas de pedido o que a menudo están agotadas debido a los largos plazos de entrega de producción de cinco a 10 semanas, o más. Luego, el equipo identifica las piezas que tienen una alta tasa de fallas o que necesitan reingeniería para una mayor eficiencia. Todas estas partes están desperdiciando el dinero de sus clientes, perdiendo el tiempo y causando una complejidad innecesaria en la cadena de suministro.

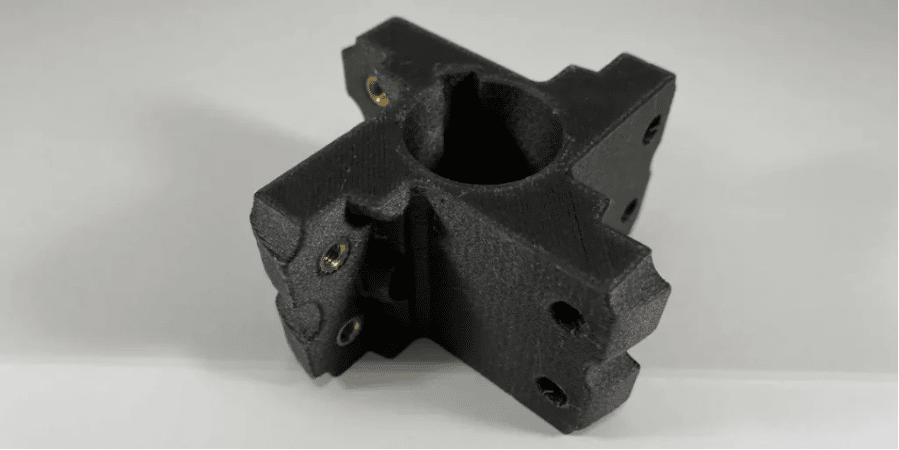

El equipo de Azoth está equipado con escáneres 3D y software para que las piezas sin datos CAD puedan someterse a ingeniería inversa y luego volver a diseñarse, si es necesario, para mejorar el tiempo medio entre fallas (MTBF). Se aplica el análisis de materiales, así como la comprensión de las tolerancias en juego. Y a medida que se valida una pieza, se entrega un análisis de costos, incluido el posprocesamiento, el material, los tiempos de fabricación y el tamaño de la pieza.

Seleccionar la impresora 3D y los materiales adecuados también forma parte de esta ecuación. Azoth utiliza fabricación aditiva de metal y plástico y depende particularmente de sus impresoras 3D Ultimaker en este proceso. Los sistemas Ultimaker utilizan tecnología de fabricación de filamentos fundidos (FFF) y son lo suficientemente compactos como para caber en un escritorio y ofrecen tamaños de construcción generosos: el S3 ofrece un tamaño de construcción de hasta 230 x 190 x 200 mm y el S5 puede construir hasta 330 x 240 x 300 mm, ambos con extrusión de material dual y espesores de capa tan pequeños como 20 micrones.

“Los materiales y las impresoras de Ultimaker son clave en este proceso”, dijo Cochran. “El bajo costo de operación y los materiales de alta calidad han hecho posible nuestro éxito, proporcionando reducciones de costos significativas para nuestros clientes”.

El equipo también analiza las piezas de metal para ver si se pueden producir de manera más eficiente en plástico manteniendo las tolerancias y el rendimiento.

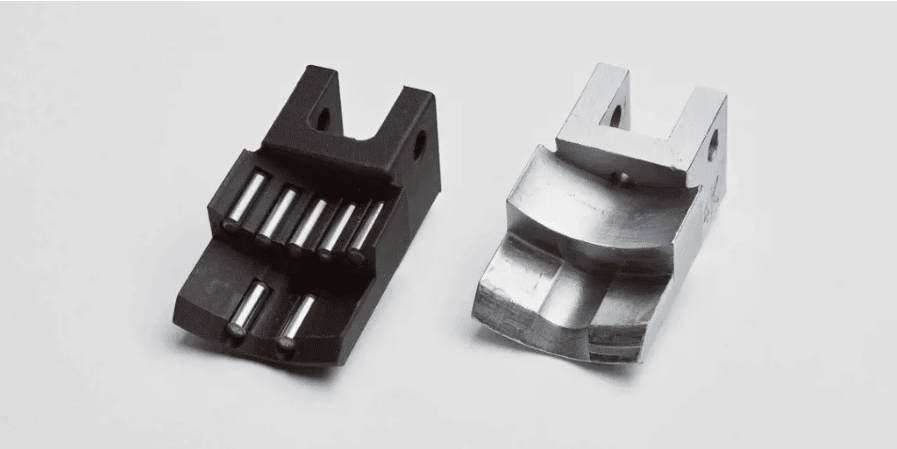

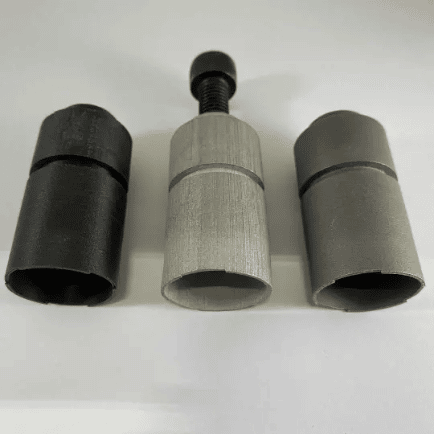

“Los materiales de Ultimaker son menos costosos y, a menudo, superan a los plásticos tradicionales e incluso a algunos metales”, dijo Cochran. “Con algunas partes de los dedos de agarre que originalmente se mecanizaron a partir de metal, redujimos el costo de $350 a $75 por pieza al rediseñarlas para la producción de aditivos plásticos. Y mantuvieron el rendimiento”.

Dedos de sujeción de aluminio convertidos en dedos de sujeción de polímero impresos en 3D, diseñados con pasadores endurecidos añadidos

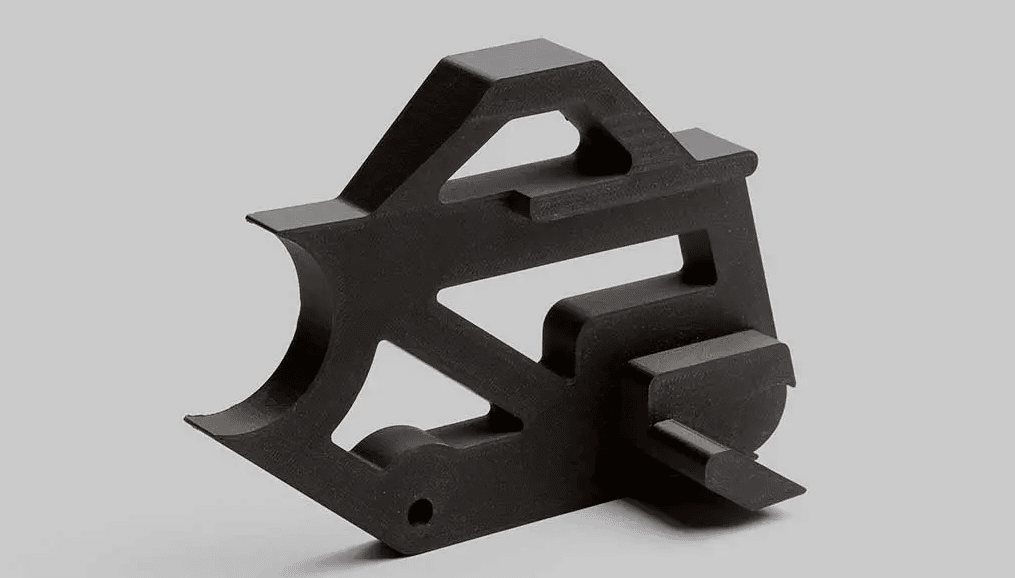

Los tipos de piezas que analiza el equipo de Azoth incluyen plantillas y accesorios, dedos de agarre, boquillas de soplado, manijas de calibre y más. Buscan piezas que se beneficiarán de la producción aditiva, y sin herramientas, configuración de herramientas o cantidades mínimas de pedido, se pueden lograr ahorros increíbles de tiempo y costos.

“La persona promedio no encontraría estos papeles sexys de ninguna manera”, dijo Cochran, “pero estos son los caballos de batalla que permiten que la producción continúe. Trabajamos para eliminar el tiempo de inactividad de las máquinas en los talleres de nuestros clientes, reducir la complejidad, reducir los costos y reducir el inventario físico. ¡Y hemos tenido éxito en ello!”.

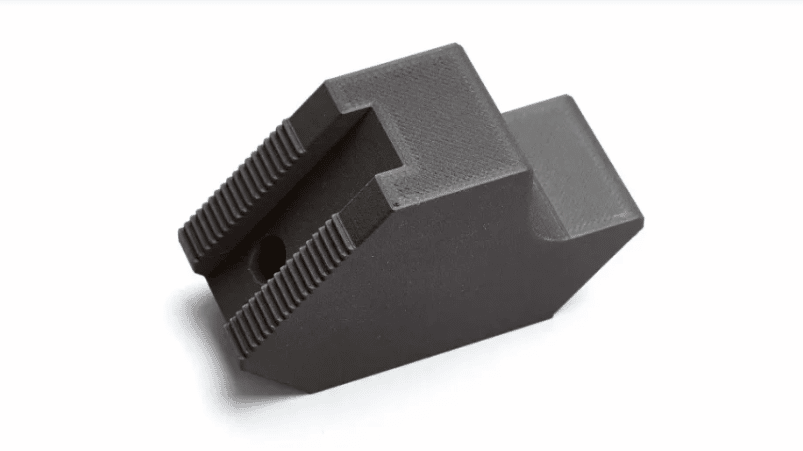

Azoth aumentó el rendimiento al diseñar una boquilla que golpea la pieza exactamente donde debería; anteriormente, esto no se podía fabricar.

Toma uno, haz uno

Una vez que el inventario digital del cliente está en juego, Azoth usa un modelo que llama “Toma uno, haz uno”. Esta es una forma directa de producción bajo demanda en la que tan pronto como se toma una pieza de repuesto, se fabrica una nueva. Azoth opera esto a través de la sincronización con máquinas expendedoras de piezas y sistemas ERP/MRP que envían un pedido al centro de competencia de Azoth. Por lo general, la pieza nueva se construye y se envía dentro de las 24 horas.

“La implementación de la máquina expendedora puede generar órdenes de trabajo instantáneas”, dijo Sheerer. “Esto significa que el cliente mantiene un inventario limitado impulsado por el uso real y no basado en requisitos aleatorios, como los requisitos mínimos de pedido. Esto ahorra dinero y aumenta la eficiencia para el fabricante”.

Dynamism, un proveedor de soluciones de impresión 3D, materiales y experiencia en consultoría ubicado en Chicago, Illinois, fue un colaborador clave en la iniciativa TOMO de la empresa. El equipo de Azoth conoció las plataformas Ultimaker gracias a Dynamism, y ambos equipos mantienen una relación estratégica para ampliar los límites de la impresión 3D.

“El apoyo continuo, la experiencia y la creatividad del equipo de Dynamism nos permite satisfacer las necesidades de nuestros clientes”, dijo Cochran. “Su ayuda significa que siempre podemos ofrecer las mejores soluciones, materiales y resultados”.

Los resultados

Cada pieza producida por Azoth se entrega con un caso comercial probado para los clientes. Dependiendo de la parte, el caso de negocios puede ser bastante diferente.

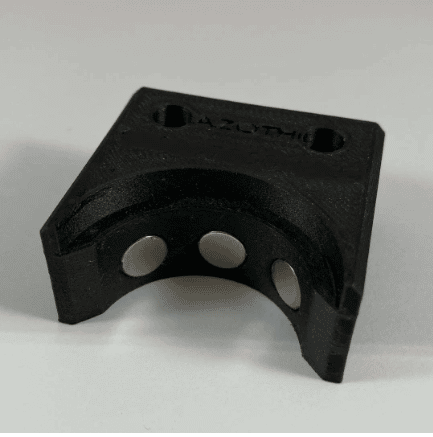

“Nuestro enfoque altera el statu quo de manera positiva para nuestros clientes”, dijo Sheerer. “Cuando hicimos la transición de una pieza de pastilla de desgaste simple a aditiva con Ultimaker, resultó en un ahorro de costos de $30,000 para el cliente. Eso es lo que llamamos un caso de negocios”.

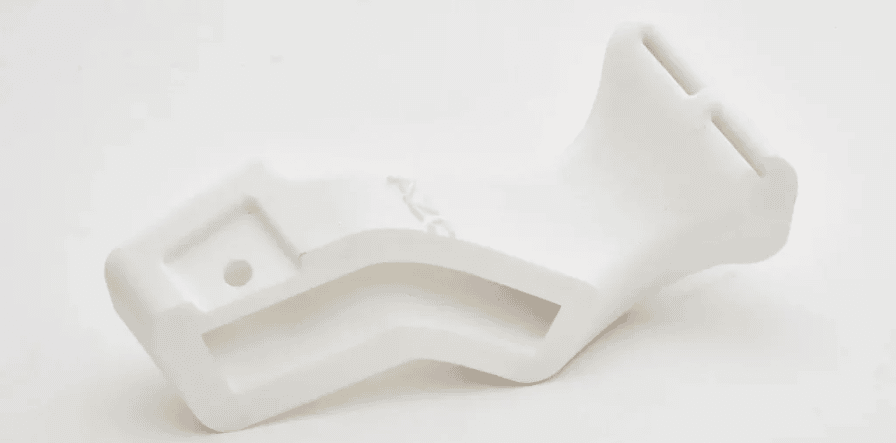

La capacidad de crear rápidamente prototipos de piezas también forma parte del trabajo realizado por el equipo de Azoth. Para algunos prototipos de piezas de cortadores, el cliente normalmente los mecanizaba con CNC en acero, lo que tomaba de 12 a 14 semanas. El equipo de Azoth tenía prototipos de plástico que se podían usar para un ajuste directo y preciso y se comprobaban en un día. Los resultados de Azoth hablan por sí solos. Regularmente logran reducciones de costos del 50-90%.

El plazo de entrega de este prototipo de pieza de corte es de un día con la impresión 3D, en comparación con las 12-14 semanas con el mecanizado CNC.

“Con una pieza de dedo de agarre, producimos alrededor de 30 por mes a aproximadamente la mitad del costo de la pieza fabricada tradicionalmente”, dijo Cochran. “Probamos la nueva pieza con nailon SLS, resina a base de SLA, pero terminamos usando el PA 4035 en las Ultimakers. Reemplazó a Delrin, y ese es un material resistente y un caballo de batalla en nuestro mundo”.

El equipo de Azoth también puede producir piezas de emergencia para ayudar a reducir el tiempo de inactividad de la máquina. Un ejemplo fue el pasador de un inyector de acero para herramientas que se agotó en el inventario. El equipo tuvo un pin de reemplazo de polímero en 48 horas, mientras que el reemplazo de metal 3D tomó una semana.

Azoth puede producir 30 de estos dedos de agarre para herramientas de extremo de brazo cada mes con impresoras 3D Ultimaker

El equipo de Azoth se ha demostrado a sí mismo y a sus clientes que los aditivos tienen un lugar valioso e importante en la cadena de suministro de fabricación, y tanto Cochran como Sherrer están ansiosos por continuar liderando, innovando y ayudando a los clientes a tener más éxito.

“Diariamente, estamos cambiando la mentalidad de nuestros clientes a medida que ofrecemos casos comerciales válidos en su inventario de piezas mediante la fabricación aditiva”, dijo Cochran. “Con las impresoras 3D y los materiales de Ultimaker, el costo es correcto: ofrecen una producción fácilmente escalable y una confiabilidad que no podríamos haber anticipado”.

Con las herramientas y la experiencia, el equipo de Azoth también puede rediseñar piezas para un mejor rendimiento. Las boquillas de soplado complejas con diseños que apuntan con precisión al flujo de aire son excelentes ejemplos y son fáciles de producir con la fabricación aditiva.

Descubra como podemos ayudarlo!

Haga clic a continuación para obtener más información sobre la impresión 3D y como implementarlo en su flujo de trabajo.