Metro Plastics:

Empresa de moldes de inyección recurre a la impresión 3D para resolver cuellos de botella operativos

Con la productividad siempre activa del Ultimaker S5 Pro Bundle, Metro Plastics encontró una solución a sus largos plazos de entrega, al mismo tiempo que ahorraba hasta un 90 % en piezas.

Scott Adams ha estado en Metro Plastics durante 14 años, donde ahora supervisa ingeniería. Después de graduarse de la Universidad de Purdue y trabajar para Delphi Electronics durante algunos años, se acercó a la Asociación de Fabricantes de Procesadores de Plásticos (MAPP) para buscar un nuevo puesto. El presidente de Metro Plastics, una empresa enfocada en el moldeo por inyección personalizado, formó parte de la junta directiva de MAPP; después de conectarse, Adams ocupó un puesto en Metro Plastics y ha estado allí desde entonces, comenzando como ingeniero de ventas, luego como gerente de proyectos y luego como ahora ha asumido el cargo de gerente de ingeniería.

Cuando se le preguntó por qué se queda, Adams comunicó cuánto le encanta el hecho de que cada día es completamente diferente. “Obtener piezas nuevas de los clientes todos los días es dinámico y emocionante”, dijo. ¡Como ingeniero, consigue resolver problemas todo el tiempo!

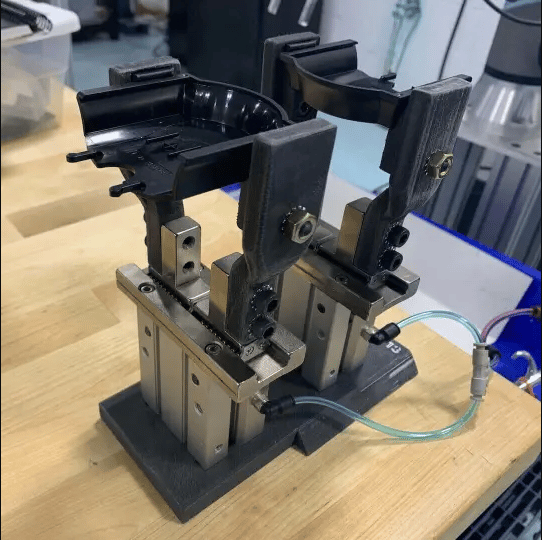

Las herramientas de extremo de brazo impresas en 3D resolvieron el problema inicial de Metro Plastics

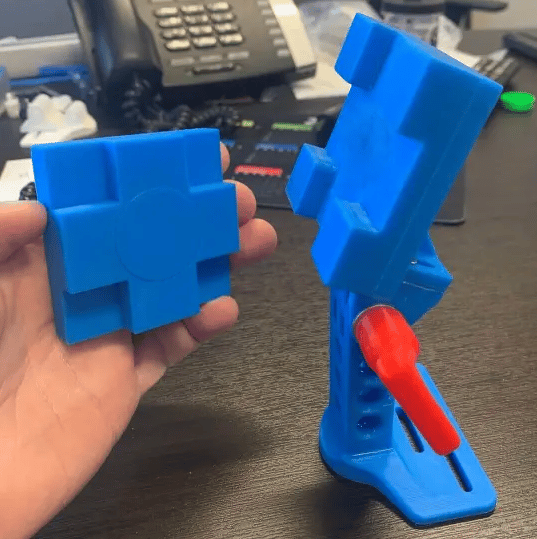

Metro Plastics encontró muchas más aplicaciones de impresión 3D, como este dispositivo de control de calidad

Resolviendo el problema del tiempo de entrega

Metro Plastics tenía dificultades para mecanizar las piezas de herramientas de extremo de brazo de manera oportuna en su taller de herramientas interno. Si el taller de herramientas no estuviera ocupado, podría demorar solo una semana, pero si estuviera sobrecargado, podría demorar algunos meses.

Adams sabía que existía una mejor solución y había oído hablar de la fabricación aditiva durante mucho tiempo. Cuando comenzó a preguntarse si esto podría ser adecuado para Metro Plastics, se acercó a su amigo, Matt Torosian , director de la división de materiales de fabricación aditiva de Jabil. Matt inmediatamente sugirió Ultimaker. Con el objetivo de un tiempo de respuesta más rápido y una ventaja adicional de las infinitas opciones de materiales a través de la plataforma abierta de materiales de Ultimaker , fue una obviedad.

Después de decidirse por Ultimaker, la siguiente pregunta fue ¿qué impresora? Para una placa de construcción más grande, para maximizar la calidad del aire en el área de la oficina y para intercambiar materiales fácilmente, la decisión fue clara: Metro Plastics optó por Ultimaker S5 Pro Bundle .

“[La impresora ultimaker] funciona todos los días. Estamos pensando constantemente en la impresión 3D en lugar de la subcontratación…”

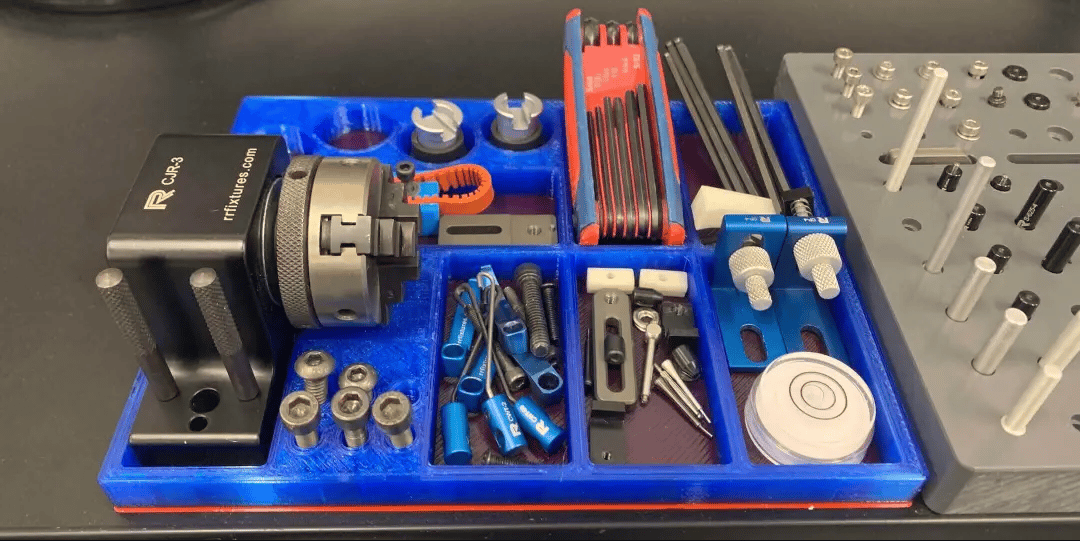

Almacenamiento de herramientas impresas en 3D personalizadas, lo que demuestra el principio de fabricación ajustada ‘poka yoke’

Implementación

Una vez que llegó la impresora 3D Ultimaker, con las habilidades de CAD 3D del equipo, aprender el software Ultimaker Cura y la impresora 3D Ultimaker S5 Pro Bundle fue simple.

Adams pudo configurar la impresora y comenzar a imprimir piezas el mismo día.

Cuando Metro Plastics compró su impresora 3D, no tenían idea de la cantidad de aplicaciones posibles. Adams inicialmente pensó que Ultimaker S5 Pro Bundle solo se usaría para herramientas de final de brazo, pero rápidamente se dio cuenta de que había muchos usos diferentes para su impresora Ultimaker:

- Accesorios: accesorios generales y de montaje, así como CMM

- Automatización: herramientas de final de brazo

- Equipo: Carcasas y soportes

- Prototipos: Diseño interno y prototipos de clientes

“Mi pensamiento original era que estaríamos imprimiendo un accesorio una vez a la semana”, divulgó Adams, “¡pero eso funciona todos los días! Pensamos constantemente en la impresión 3D en lugar de la subcontratación hasta el punto de que nuestro departamento de producción ahora viene a nosotros primero para preguntarnos si una pieza es posible antes de ir a nuestra tienda de herramientas o a un catálogo en línea para comprar”.

“Con Ultimaker S5 Pro Bundle, podemos imprimir la pieza el mismo día a $5 por pieza”

Los resultados

Ahora, el departamento de Adams rara vez subcontrata. Antes de su impresora 3D Ultimaker, todo lo hacía su taller de máquinas interno, donde emplean a un puñado de fabricantes de herramientas. “No podemos crear nuestros moldes de inyección con impresión 3D”, afirma Adam, “pero además de eso, utilizamos nuestra impresora Ultimaker para casi todo lo demás”. Su material favorito para imprimir es el material PA4035 de Jabil , que es nailon relleno de fibra de carbono y aún no se ha roto una parte debido a su resistencia.

Para dar un ejemplo de los ahorros de costos que encontraron, Adams creó soportes para sensores, que cuestan alrededor de $40 a $50 por la pieza de metal y tardan unos días en llegar a las instalaciones. “Con Ultimaker S5 Pro Bundle, podemos imprimir la pieza el mismo día a $5 por pieza”, declara Adams.

Con el uso de su impresora Ultimaker, Metro Plastics ha minimizado el tiempo de entrega y el costo de las piezas, poniendo rápidamente las piezas moldeadas por inyección en manos de sus clientes. Un verdadero ingeniero de corazón, Adams ha encontrado una manera de resolver aún más problemas, esta vez no solo para sus clientes, sino también para su equipo.

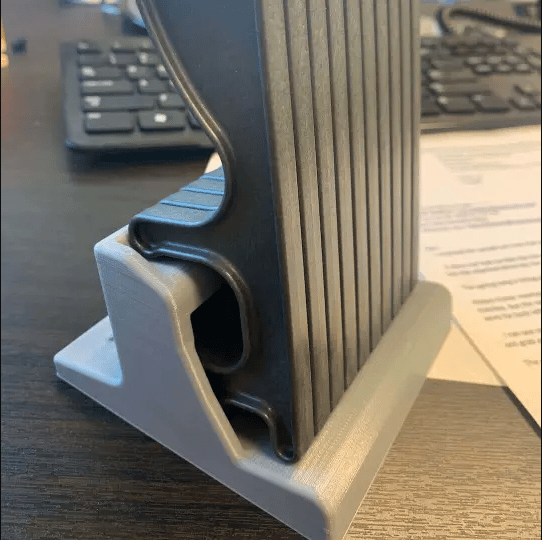

Un nido de embalaje impreso en 3D para ayudar a organizar las piezas

Metro Plastics logró reducciones de costos del 85-90 % para las piezas del soporte del sensor imprimiéndolas en 3D internamente

Descubra cómo los ingenieros aprovechan la impresión 3D en la industria del moldeo por inyección en un episodio especial de nuestro podcast Talking Additive sobre este tema. O haga clic a continuación para obtener más información sobre el producto que impulsa la fabricación aditiva interna de Metro Plastics.